2023.10.26

ダイカストの湯回り不良と対策

概要

ダイカストの鋳造欠陥のひとつに湯回り不良があります。湯境と湯じわは、湯回り不良に分類されます。目視で確認できるため、ダイカストを扱う方にとって身近な不良かもしれません。この記事では、ダイカストの歴史から始まり、湯回り不良の種類、分析方法、原因、そして対策方法について説明します。

1. 湯回り不良とは

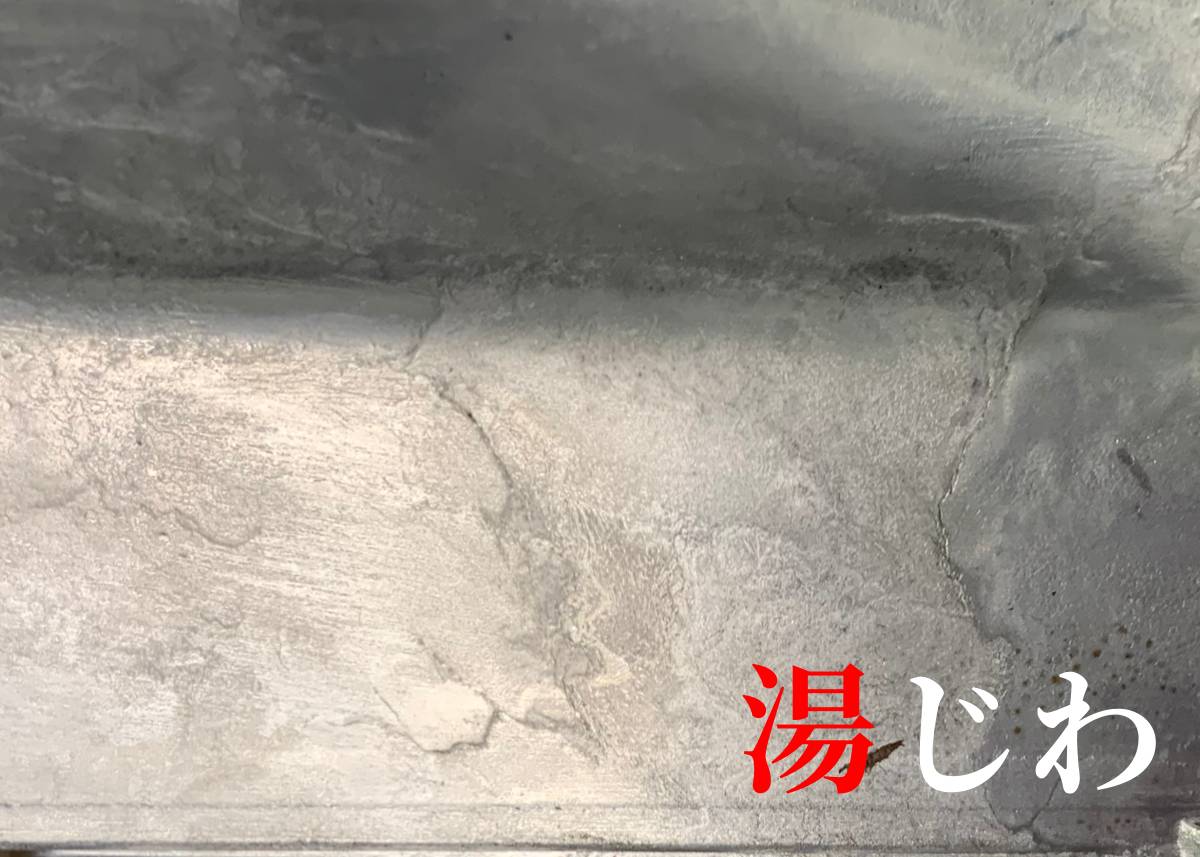

湯回り不良とは、金型内に溶湯が充填される際、設計通りに湯が回らずに生成する鋳造不良のことです。湯回り不良は、ダイカストにおいて射出充填される際、溶湯が相互に融合しないことで形成されます。写真はダイカストの湯回り不良の例です。狭義には湯境不良、湯じわ不良に分類されますが、その定義は意外と曖昧です(湯境と湯じわに関する明確な区別はありませんが、なるべく平易に説明します)。

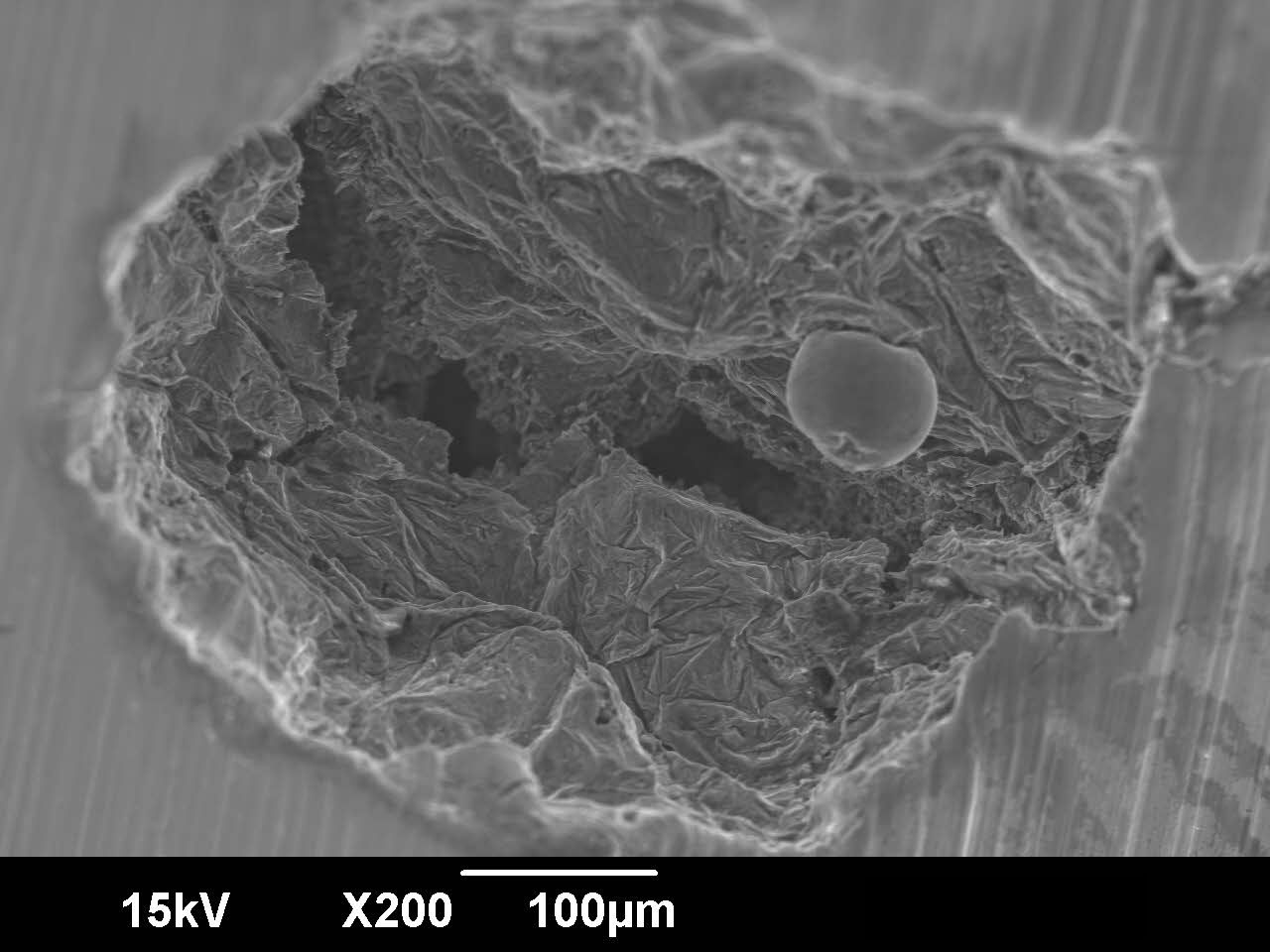

この鋳造欠陥は製品強度を著しく低下させることがあります。また、リークの原因になることもあります。さらには湯境を起点として鋳巣が形成されることもあります。そのため製品検査において、厳しく規制されます。

2. ダイカストの歴史と湯回り不良の関係

湯回り不良なのに「なぜダイカストの歴史?」と思われるかもしれません。ただ、ダイカストと湯回りには深い関係があるのです。知っていても不良が直るわけではありませんが、知識としてぜひ知っておいていただきたいと思います。

ダイカストマシンは1838年にBruceにより、活字を製造するための低融点金属の鋳造装置として開発されました。活字とは活版印刷で使う凸型の字型のことで、それに塗料を塗って印刷していました。そんな活字に必要とされる特性は以下となります。

- 大量生産ができること

- 寸法精度がよいこと

- 鋳肌がきれいであること

印刷の需要と相まって活字が大量に必要とされたこと、印刷するにしても文字がはっきり印字されていないといけないので寸法精度がいいことと鋳肌がきれいであることが求められたんですね。このため機械によって大量生産されたという歴史があります。下写真はその当時のダイカストマシンを示しています。

鋳造は大量生産に優れた工法です。しかしながら当時の従来法である砂型鋳造では、鋳造毎に砂型を壊す必要があり、生産性がよくありません。そのため再使用のできる金型鋳造に変更されました。ところが金型に溶湯を注入すると、砂型よりも冷却能力が大きいことから湯回り不良が発生します(溶湯が途中で固まってしまい湯が回らない)。この課題を解決するため、キャビティ前に「ゲート」をつくり、溶湯に圧力をかけることで高速射出したのがダイカストの始まりです。この発明により湯回り不良が解消したのです。水道のゴムホースをつぶすと水流に勢いが増すのと同じ原理です(下写真)。

ダイカストは湯回り不良を解消するために発明されたにも関わらず、湯回り不良が現実的に発生する現代ダイカスト。この因果関係はなかなか断ち切れませんね。

3. 湯回り不良の種類

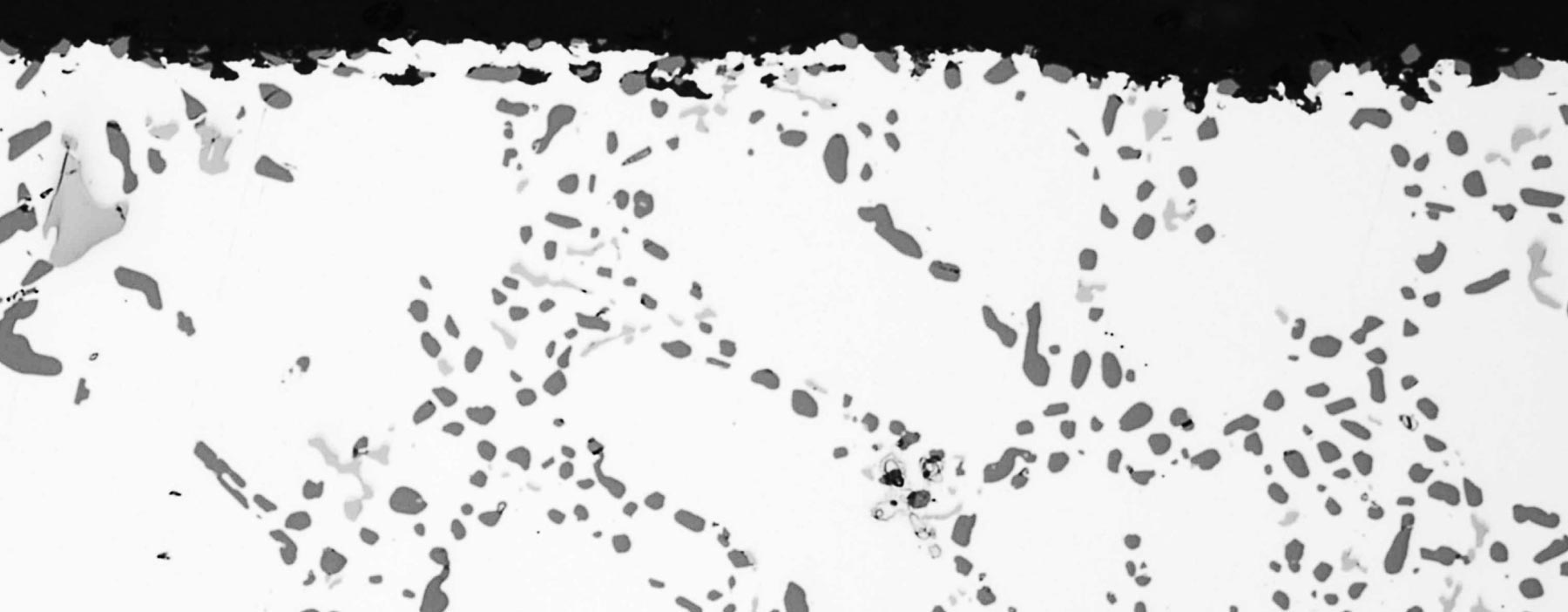

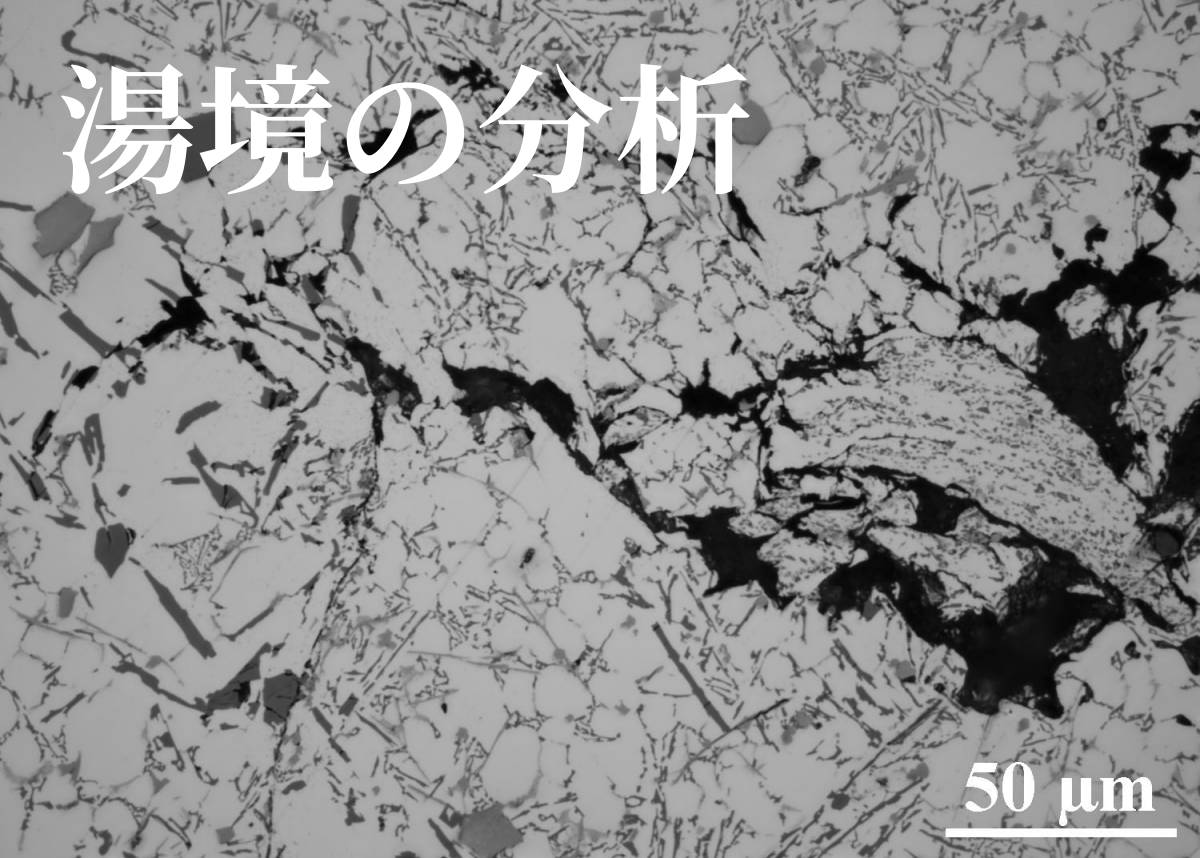

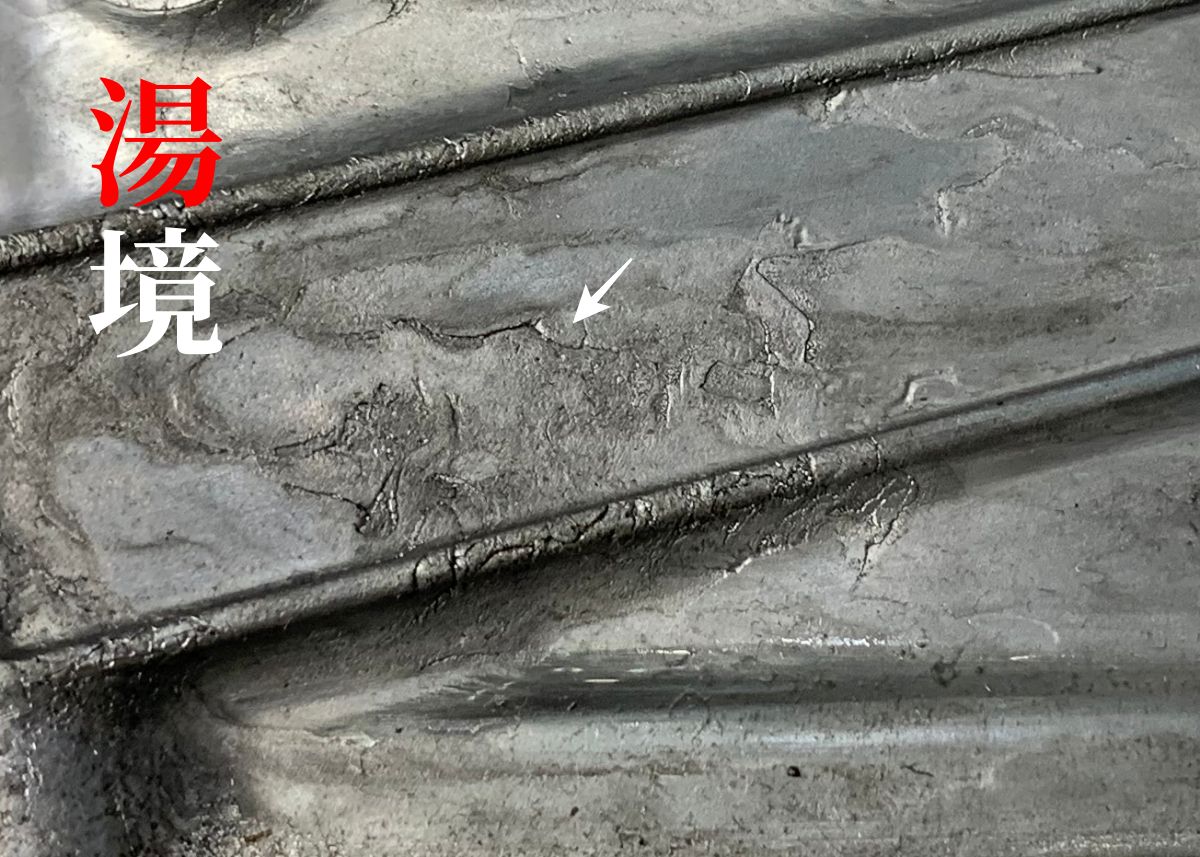

3.1 湯境

湯境は、溶湯が融合できずに形成される境目を指します。製品設計及び金型の構造上、どうしても溶湯が合流する部分ができてしまうのです。写真はダイカストに生成した湯境欠陥を示しています。湯境は鋳肌表層から内部へ繋がっていることもあり、強度、リークなど、注意を払う必要がある欠陥です。ダイカストメーカーによっては、未充填のものを湯境と呼ぶことがあります。

湯境は湯じわの程度の悪いもの、という認識で問題ありません。不良形成メカニズムは湯境、湯じわともに際はありません。湯境は英語でCold shutと言われます。

3.2 湯じわ

湯じわは、ダイカスト表面に広く形成される溝の浅いしわ状の欠陥を指します。薄くしわが形成されていることが写真からご理解できるかと思います。鋳肌表面(0.1mm以下)の欠陥であるため、欠陥とみなされないこともあります。しかしながら、生成メカニズムは湯境と同じですので強度的に油断できない不良といえます。湯じわは、英語でFlow lineと言われます。

本質的な解決にはなりませんが、金型にシボ(細かな模様)をつける、製品へショットブラストをかけることで湯じわは目立ちにくくなります。意匠を気にする部品にはこれらの対策が有効に働きます。

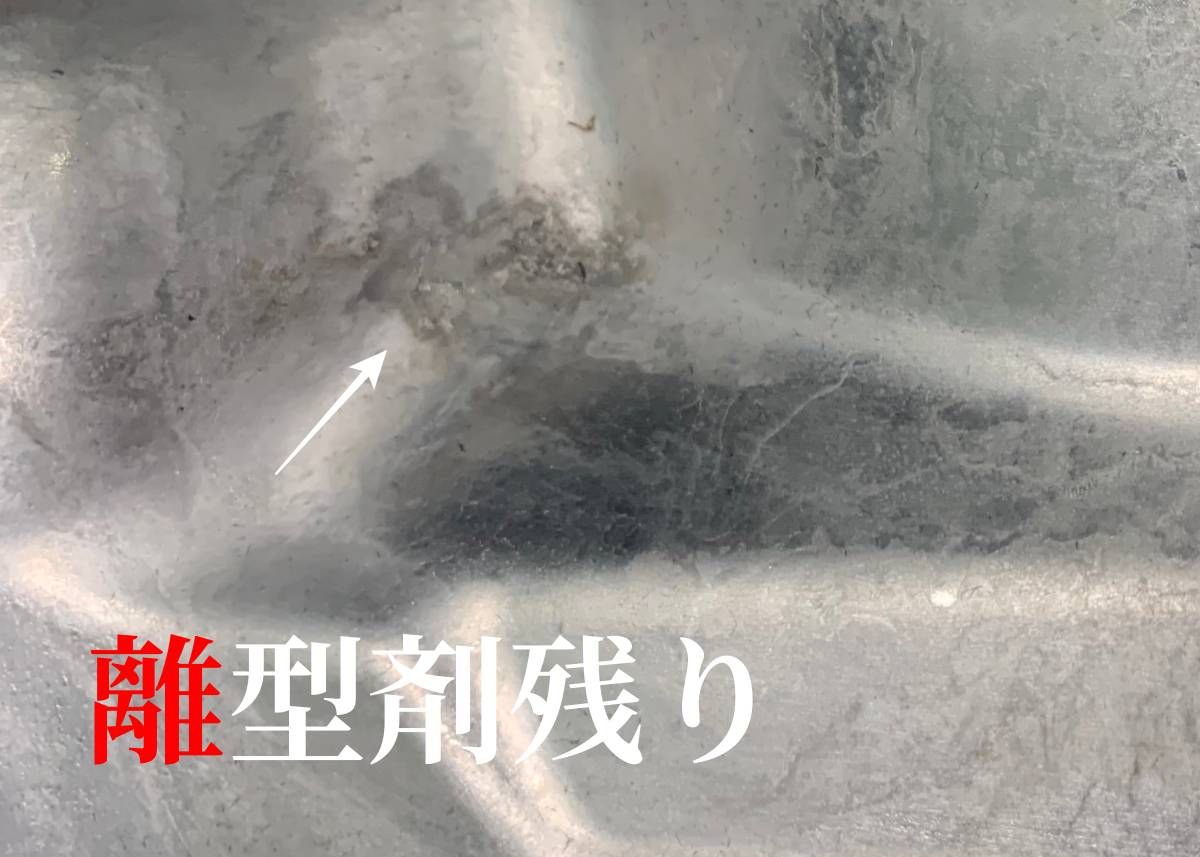

3.3 離型剤残り

湯境、湯じわとは少々毛並みが異なりますが、似たメカニズムで形成される表面欠陥に「離型剤残り不良」があります。離型剤が揮発してガス化し、溶湯が充填され難くなります。離型剤残りは、ダイカストの鋳肌表面が黒くなることが特徴です。写真でも黒くなっていることがわかるかと思います。

5. 湯回り不良の原因と対策

湯境、湯じわ、いずれも溶湯が相互に融合しないことで形成されます。溶湯の合流の程度によって鋳造不良の名称がかわると考えていただいて結構です。

これら鋳造不良の原因は極めてシンプルと言えます。溶湯の合流が阻害されていることが原因ですので、対策はこれが生じないようにすればいいのです。ところがなかなか難しいのが現実です。代表的な対策は以下になります。

- 金型温度を上げる

- 溶湯温度を上げる

- 離型剤塗布量を減らす

- ガス抜きを追加する

- 短時間に射出充填する

- 溶湯の合流部をつくらない(方案変更)

上記の実施は弊害がある場合もあるので、注意深く対策されることが肝要です。金型温度や溶湯温度を上げれば焼付不良が生じますし、離型剤塗布量を減らしても焼付が生じます。ガス抜きや短時間での射出は弊害が少ない対策と言えるでしょう。鋳造方案はCAE結果をみながら変更されるとよいと思います。

客先と鋳造不良の扱い方に関して揉めている、ミクロ組織診断してみたけど見方がよくわからない、湯回り不良の詳細をもっと知りたいなど、お問い合わせいただければ幸いです。

Contact

鋳造に関する問題、課題、お気軽にご相談ください。

お問い合わせはこちらより承っております。

Articles

2024.03.17

ダイカストの代表的な鋳造不良10種とその対策

ダイカストの特徴は、速度がはやく、圧力が高く、急冷されることにあります。これによって生産性のよいものづくりができるわけですが、品質にとってはプラスとマイナスの因子が混在することになります。このため、ダイカストには鋳造不良が発生しやすいと言われています。そんなダイカストにおける鋳造不良について考えてみます。

2023.05.03

鋳造不良の原因分析

マテリアルデザインのサービスのひとつに、アルミニウム鋳造品の鋳造不良の原因分析があります。鋳造不良ができてしまった原因を解明し、適切な不良対策を提案、実施します。

2023.07.18

ダイカスト(HPDC)の特徴とメリット

ダイカストの特徴とメリットを鋳造エンジニアが解説します。多くの自動車部品、家電部品などがダイカスト工法で作られています。アルミニウム合金をつかったダイカストの特徴、メリット、デメリットのリアルを説明します。