2024.03.17

ダイカストの代表的な鋳造不良10種とその対策

概要

ダイカストの特徴は、速度がはやく、圧力が高く、急冷されることにあります。これによって生産性のよいものづくりができるわけですが、品質にとってはプラスとマイナスの因子が混在することになります。このため、ダイカストには鋳造不良が発生しやすいと言われています。そんなダイカストにおける鋳造不良の分類、分析方法、特徴、対策について考えてみます。

この記事はダイカストに関わる生産技術、製造、調達の方々向けに執筆しています。鋳造不良の原因がわからない、セカンドオピニオンが欲しい、もっと鋳造を知りたい、という方々に参考になれば幸いです。

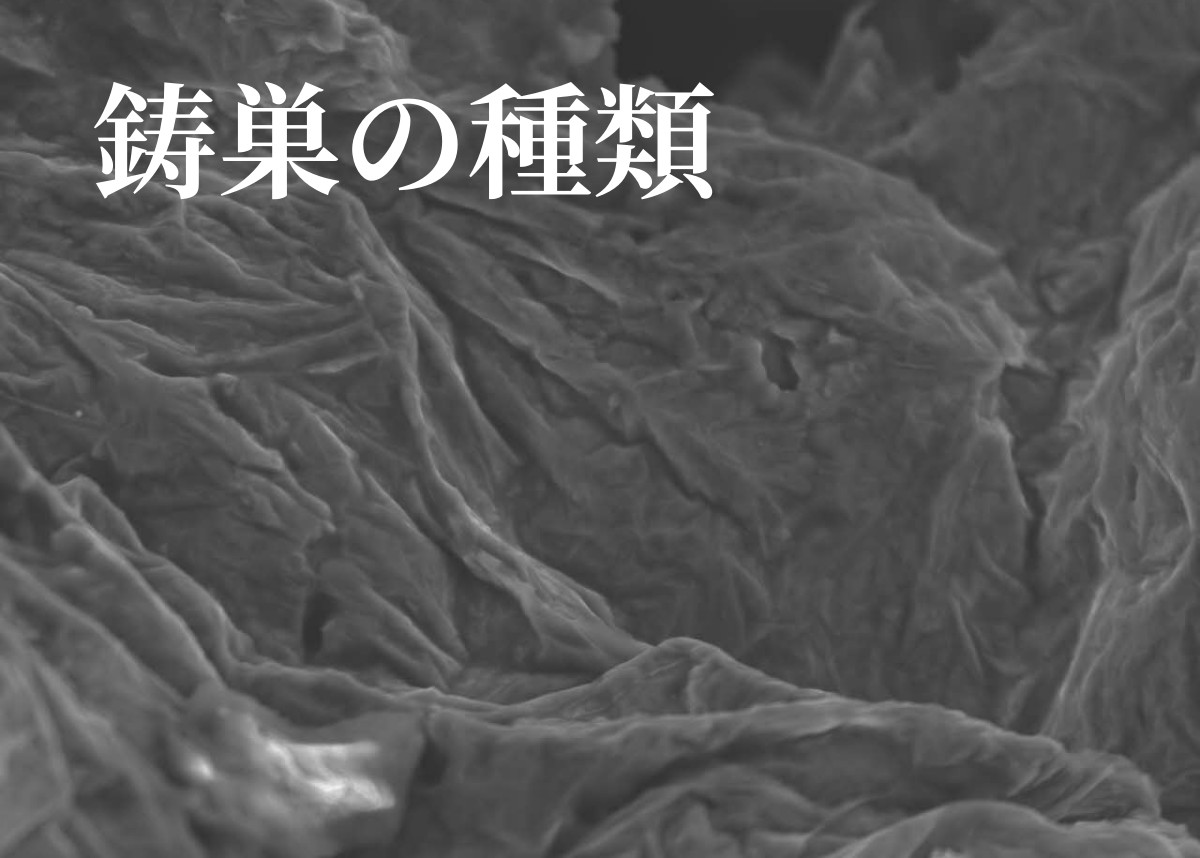

1. ダイカストにおける鋳造不良の分類

ダイカストには多種多様の鋳造不良が発生します。その中でもダイカストの製造現場でよく見られる鋳造不良は以下の10種になります。それらの個別説明を下に示しています。

- 鋳巣

- 湯回り

- 割れ

- 圧漏れ

- 焼付

- 変形

- 破断チル層

- ハードスポット

- 塗装不良

- 変色不良

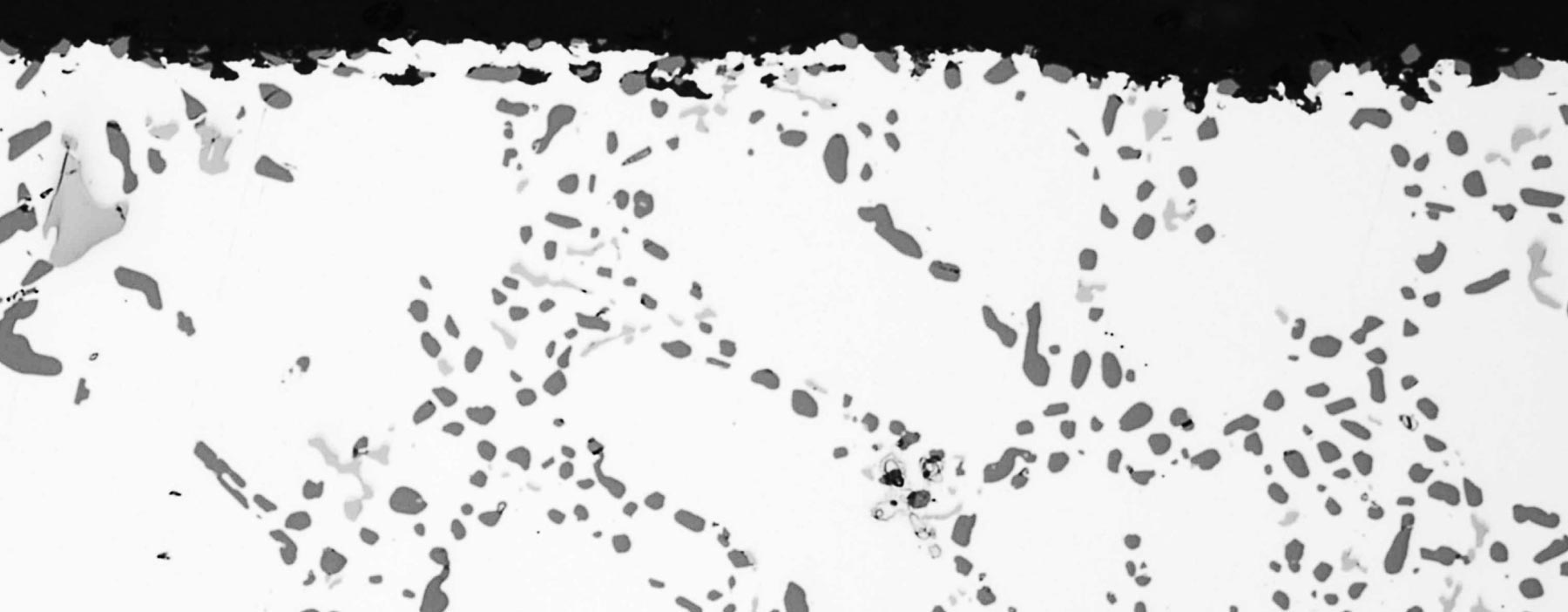

1.1 鋳巣

鋳物にできた空隙を鋳巣とよんでいます。代表的な鋳造不良であり、各社において欠陥のサイズ、個数が規定されています。引け巣、ブローホールに大別され、その生成原因はそれぞれ異なります。

引け巣は凝固収縮に対して溶湯補給がされない場合に生じます。ざく巣と呼ばれるアリの巣状の巣も狭義には引け巣になります。ブローホールは空気やガスが製品中に混入することで生成され、巻き込み巣、ガス巣などに細分されます。

1.2 湯回り

湯回り不良とは、金型内に溶湯が充填される際、設計通りに湯が回らずに生成する鋳造不良のことをいいます。湯境不良、湯じわ不良に分類されます。これがあると製品強度が著しく低下したり、リークの原因になることから製品規格において厳しく制限されています。

湯じわ不良の定義は、ダイカスト表面に広く形成される溝の浅いしわ状の欠陥をいいます。湯境不良は、溶湯が融合できずに形成される境目を指します。いずれも金型温度、溶湯温度、離型剤塗布量などが湯回りに影響します。またダイカスト方案のガス抜けが不十分な場合にも湯回り不良は形成されます。

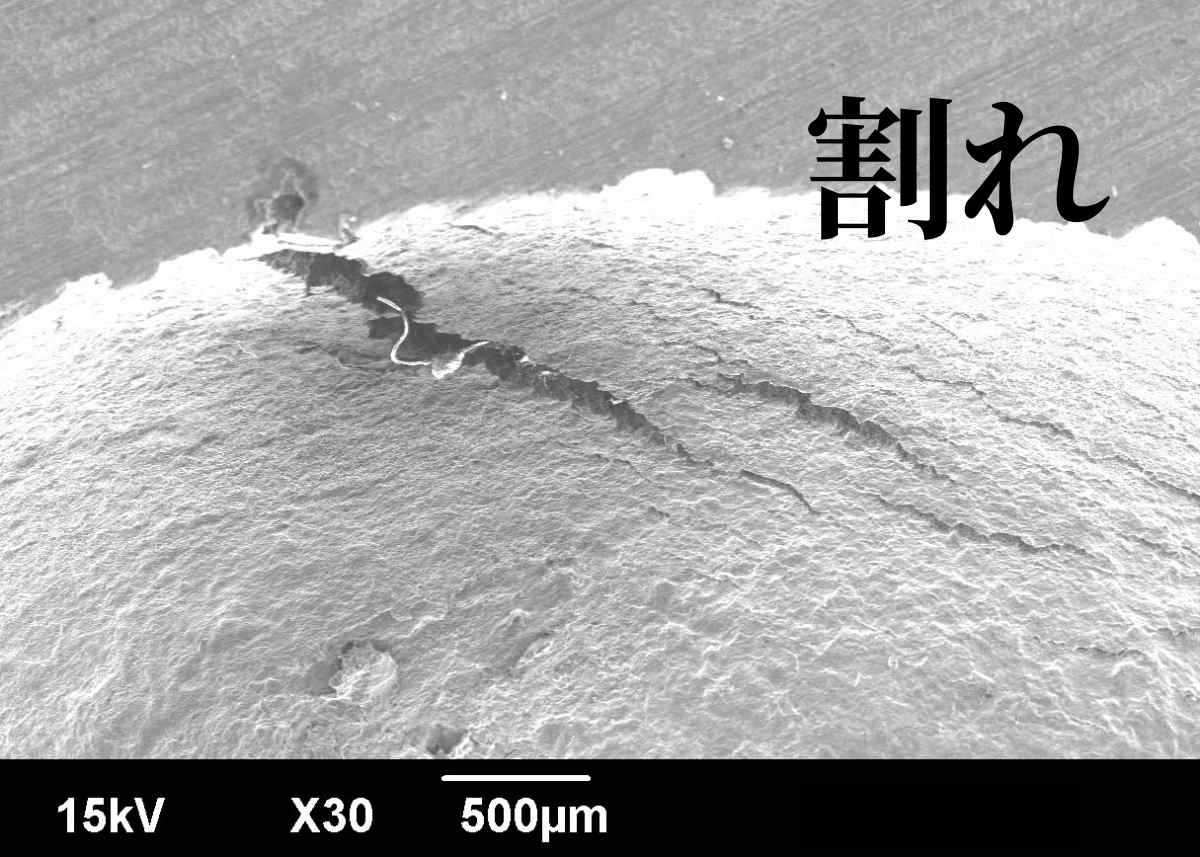

1.3 割れ

割れ不良とは、その名のとおりダイカスト鋳物が大なり小なり割れることをいいます。熱間割れ、冷間割れ、焼付、アンダーカットによる割れなど、その原因はさまざまです。外観品質を求められる鋳物にはあってはならない鋳造不良です。

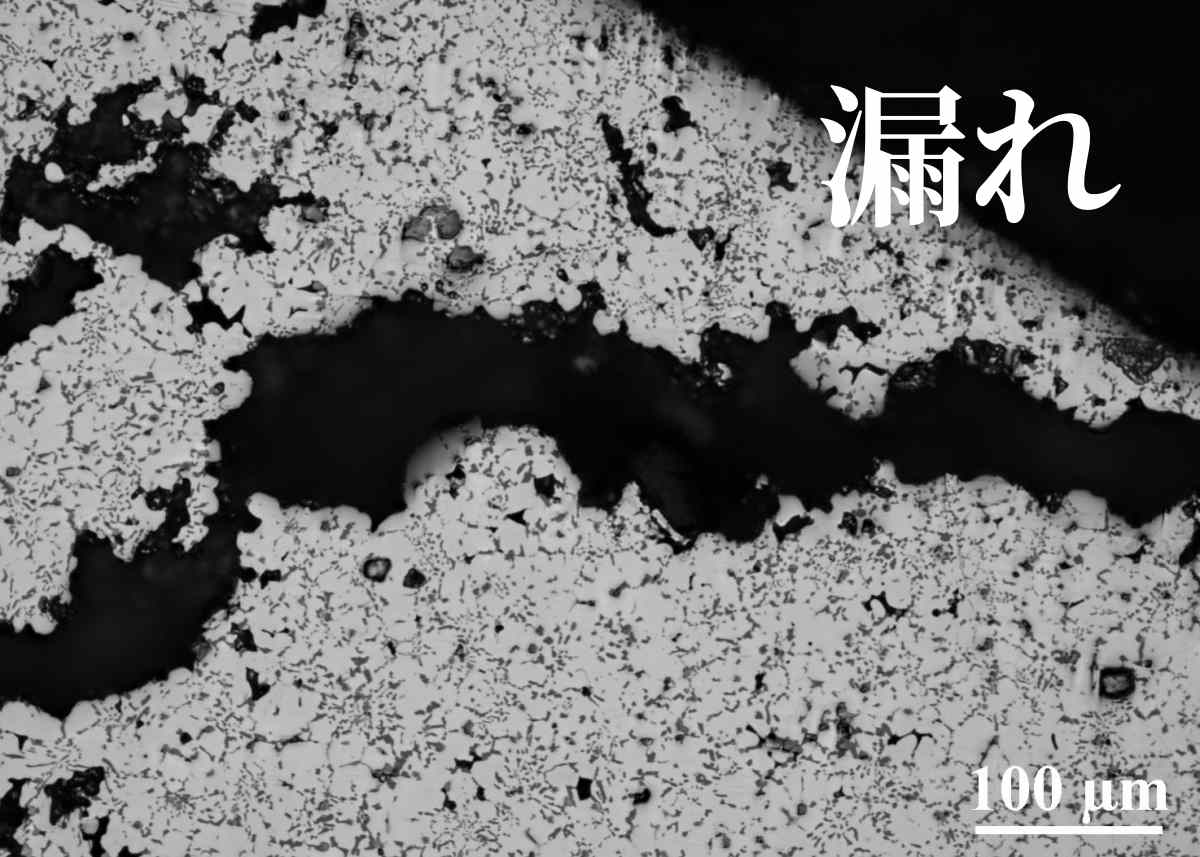

1.4 圧漏れ(リーク不良)

ケーシングのように油路をもつダイカスト製品には、耐圧性が求められます。一定圧をかけてリークしてしまうと圧漏れ不良とカウントされます。鋳巣不良、湯回り不良などが重なって生じることが多いです。

1.5 焼付

焼付不良は、ダイカスト製品と金型が化学的に反応して焼き付くことによって生じます。粘着不良、かじり不良などに分類されます。化学反応を起こさせないことが対策になりますので、離型剤を増やす、金型を冷やすなどを実施することになります。しかしながら、こうした対策は焼付以外の品質とのトレードオフとなりますので注意が必要です。

1.6 変形

金型設計通りの製品形状及び寸法にならないことがあります。これらを読んで字の如く、変形不良といいます。冷却バランスの変化、抜型時、機械加工時、使用時などいろいろなシーンで変形が生じます。

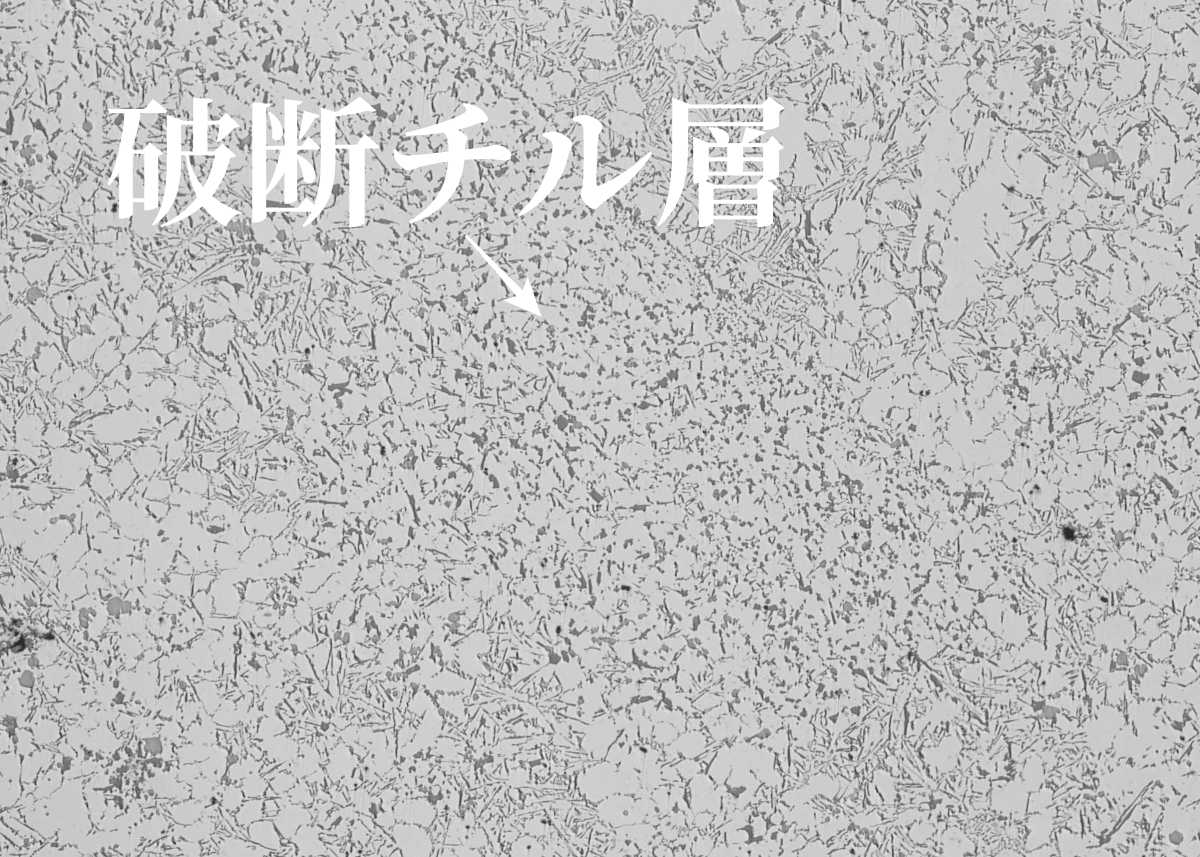

1.7 破断チル層

スリーブ内壁で溶湯が凝固したものが、射出時に引き剥がされて製品内部に含有したものを破断チル層といいます。空隙ではありませんので、一見すると欠陥にはみえません。しかし、物理的にくっついていないため強度を著しく低下させます。CTや超音波探傷で検出が困難であり、予期せぬ破壊に至るところもこわいところです。破断チル層の原因と対策について、以下に詳しく記述しています。

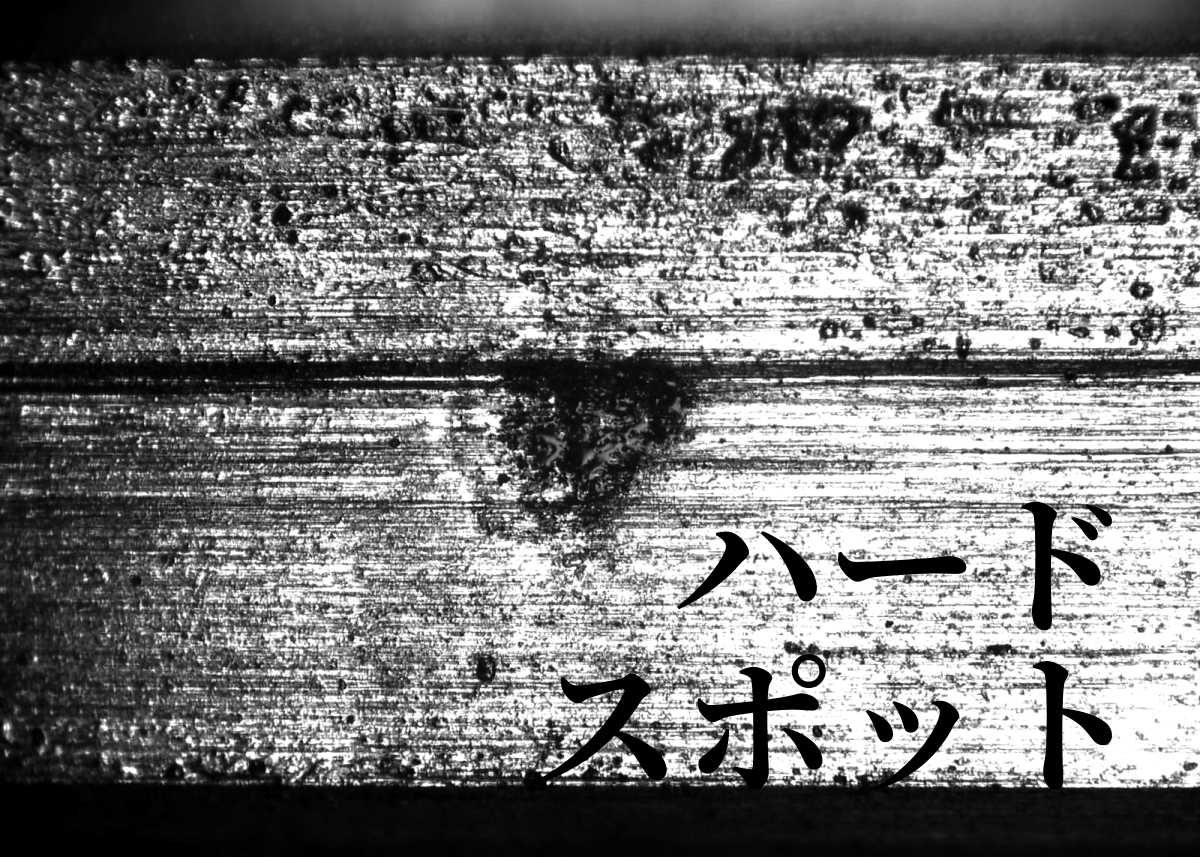

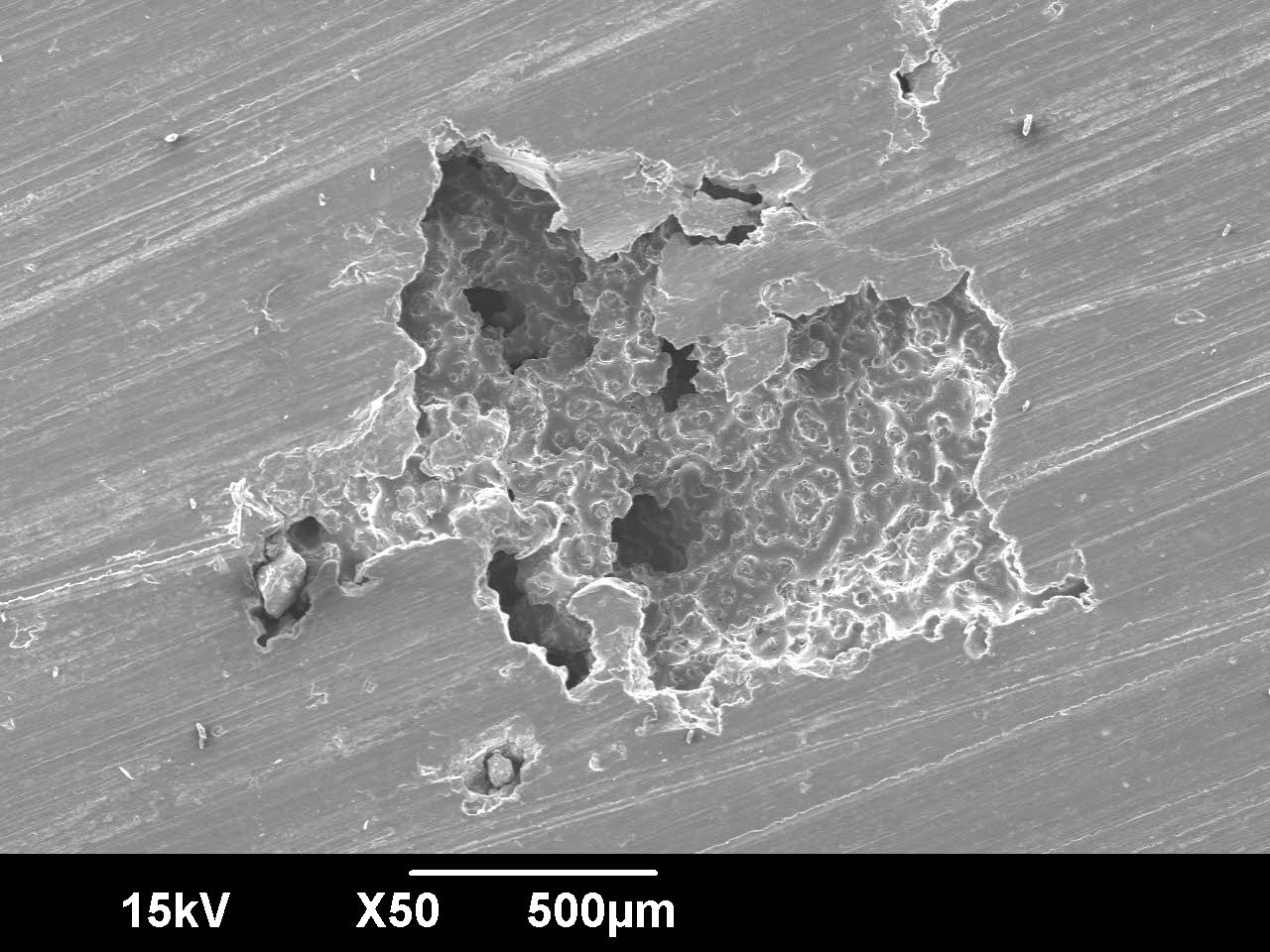

1.8 ハードスポット

製品に固い介在物が混入した場合、機械加工時にツール先端が欠けることがあります。これをハードスポットないしチッピングと呼びます。主にスピネル(MgAl2O4)と言われる酸化物によって引き起こされます。加工工程の生産性を阻害するため、ダイカストメーカーは様々なハードスポット対策をとっています。

1.9 塗装不良

ダイカスト製品に塗装をした際にピンホール、ハジキ、密着不足といった不具合が生じることがあります。これらは総じて塗装不良と呼ばれます。塗装起因の不良のみならず、素材起因の不良がある場合があります。そのため、場合によっては塗装不良もダイカストの鋳造不良に分類されます。

1.10 変色

変色不良とは、ダイカスト製品の表面色が全体ないし部分的に変化する不良をさします。黒色、白色、赤みがある銀色、さらには金色まで、さまざまな色が発現します。顧客と外観についての取り交わしの有無に限らず、変色すると不良として計上されることがあります。

鋳造後、熱処理後、表面処理後など、さまざまな工程後に変色不良が生じます。ダイカストだけでなく、重力鋳造、低圧鋳造にもみられる不良です。

2. 鋳造不良の分析方法

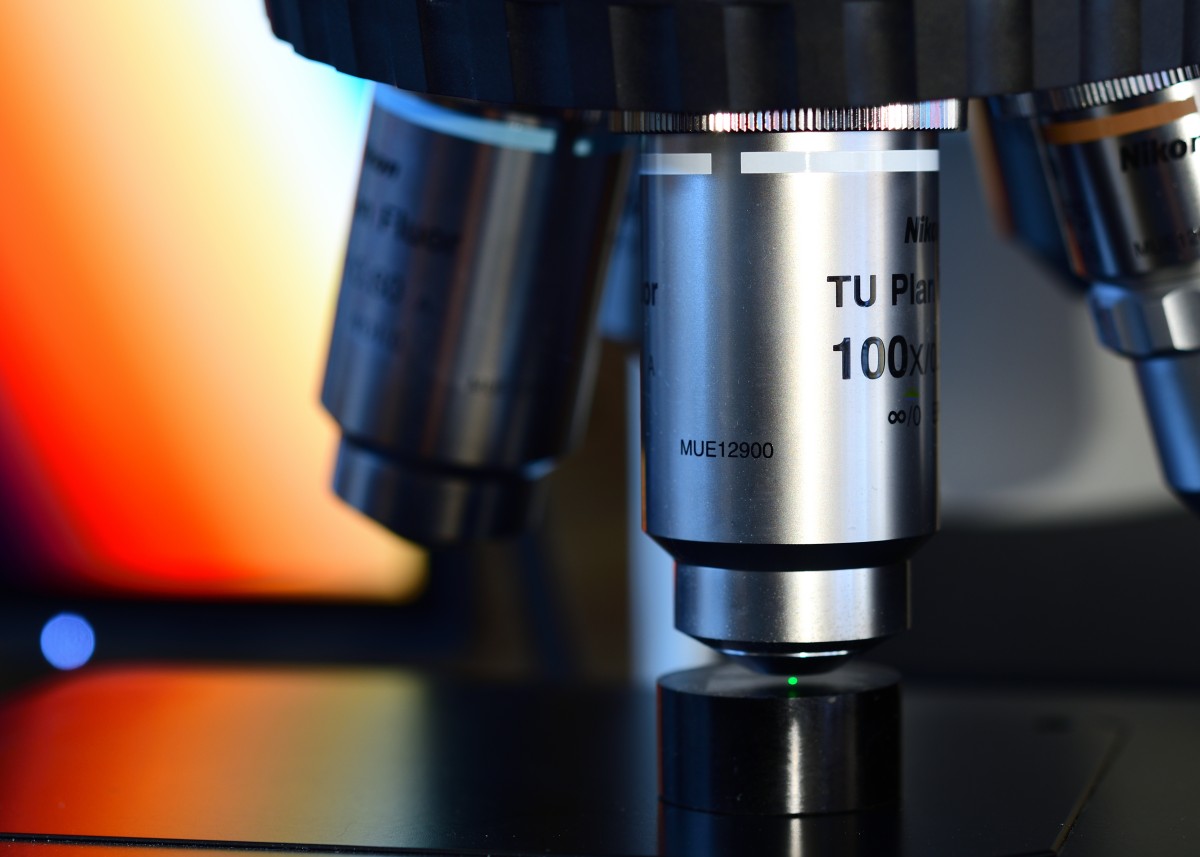

正しく不良の原因が分析できれば、その解決も容易になります。最近では鋳造不良の分析精度をあげるため、機器分析を組み合わせることが多くなっています。ダイカストの鋳造不良の分析には、以下を実施されることが多くなっています。

- 目視観察

- 実体顕微鏡観察

- 光学顕微鏡観察

- SEM観察

- SEM-EDX

- ガスクロ

いろいろあって何を選択すべきかわからなくなりそうですが、基本は「目視」になります。鋳造不良の分析順序はおおよそ以下のようになります。

01

推定

目視により鋳造不良を推定

02

分析方法検討

鋳造不良原因を証明する分析法を選択

03

検証

追加分析(SEM、ガスクロなど)

04

対策

原因をつきとめて対策

まず、目視によって鋳造不良を推定します。この鋳造不良の推定が重要となります。次に鋳造不良を証明するための分析方法(SEM、ガスクロなど)を選択し、追加分析をおこないます。そこで推定と結果が異なっていたら①からやり直しになります。分析結果が推定通りでしたら原因を突き止めて対策します。

言うのは簡単なんですが、これがなかなか難しかったりします。また、どんな高級なツールよりも目視が一番大事だったりします。ですので、いきなりSEM観察するようなことは避けてくださいね。分析がうまくいけば、ダイカストの鋳造不良対策は簡単です。

3. 基礎から見たダイカストの特徴

鋳造の基礎は、「溶かす」「流す」「固める」の3要素から成り立ちます。「溶かす」は清浄なアルミニウム合金溶湯を作ること。「流す」は静かに、そしてすみやかに型へ充填させること。「固める」は、指向性を与えてアルミニウム合金を凝固させること。これらのどれが欠けてもよい鋳物、ダイカストは作れません。

ところがダイカストはどうかというと、速度がはやく、圧力が高く、急冷されることに特徴があります。鋳造の基礎から見るとダイカストは、プラスの部分とマイナスの部分、どちらかというとマイナスの部分が多いようにみえます。良いダイカスト製品をつくるということは、このマイナス部分を減らしていくことになります。

01

溶かす

きれいな溶湯をつくる

02

流す

乱れなく溶湯を流す

03

固める

指向性をもたせて固める

4. ダイカストの鋳造不良と対策

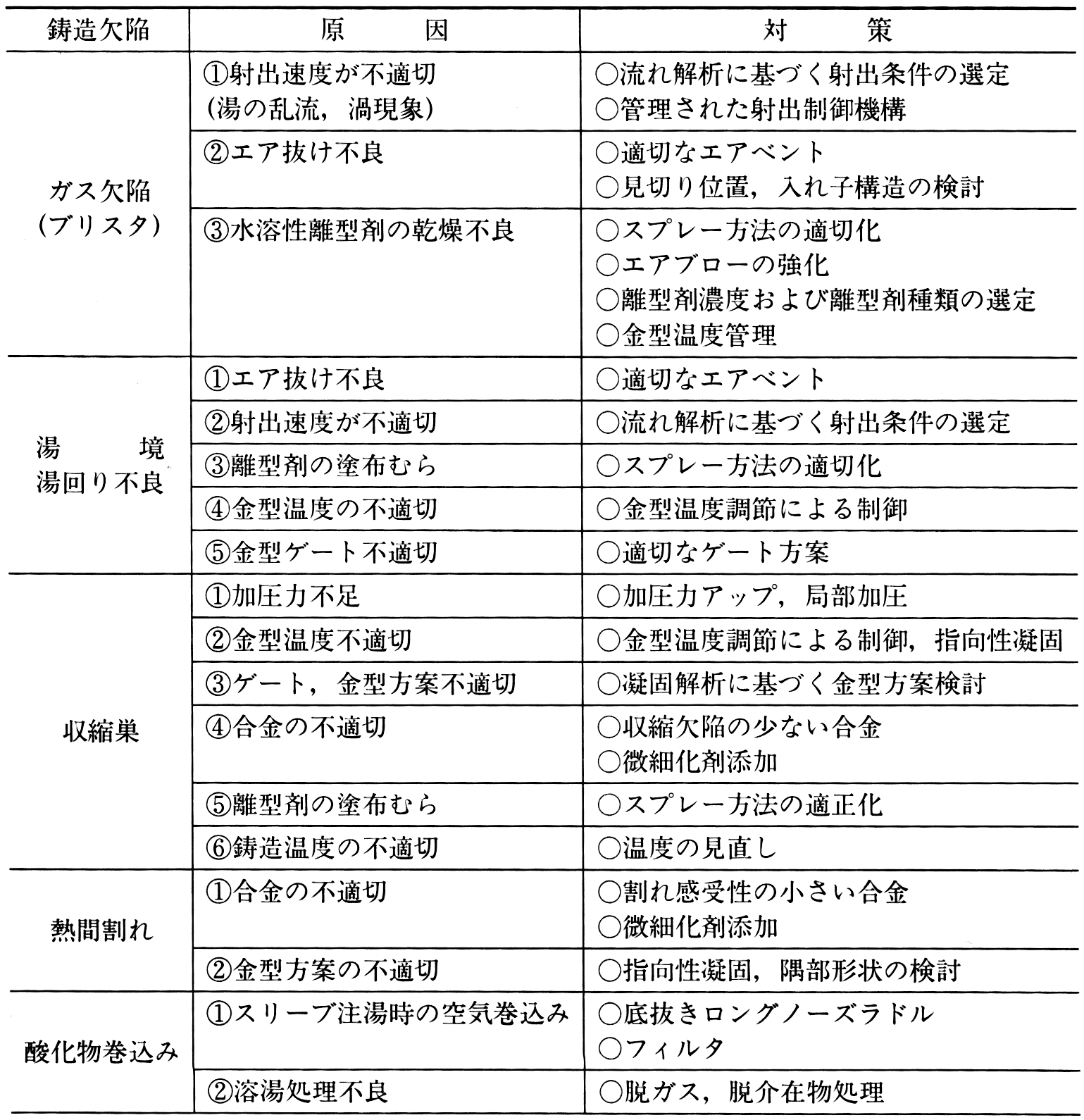

軽金属学会がまとめた鋳造不良の原因と対策を表に示します1)。

まずは鋳造不良品の分析をしていただき、鋳造不良の種類を確定してください。考えられる原因と自社の現状を照らし合わせていただき、原因を特定してください。この際に「あれ?もしかして・・・」ということがあるかもしれません。原因が突き止められたらやっと対策となります。ダイカストは材料、金型、設備、人などの要因が多く、原因を突き止めるのが難しい部類に入ります。

ダイカストの鋳造不良対策、なかなか大変ですよね。ご不明な点、もっと聞きたい点がございましたらお問い合わせください。

出典

1) アルミニウムの製品と製造技術:社団法人軽金属学会(2001) 385

Contact

鋳造に関する問題、課題、お気軽にご相談ください。

お問い合わせはこちらより承っております。

Articles

2023.05.03

鋳造不良の原因分析

マテリアルデザインのサービスのひとつに、アルミニウム鋳造品の鋳造不良の原因分析があります。鋳造不良ができてしまった原因を解明し、適切な不良対策を提案、実施します。

2023.05.03

鋳造品のベンチマーク調査

ダイカスト品及び鋳造品のベンチマーク調査の紹介ページです。アルミニウム鋳造品の材料成分、鋳造⼯法、熱処理、接合、設計思想などを分析及び推定してベンチマークを実施します。

2023.05.03

鋳造教育

鋳造教育に関する紹介ページです。クライアント企業のご要望に沿った教育カリキュラムを作成し、効果的な教育プランを提供します。鋳造の歴史から始まり最新の技術トレンドまで、社外の目線から見た鋳造教育を実施いたします。