2023.05.02

アルミニウム合金鋳物の熱処理【T5/T6】

概要

アルミニウム合金鋳物には、機械的性質の向上のために熱処理をされることがあります。T5、T6、時効、溶体化といろいろな単語がでてきてなかなか難しい現象かもしれません。その小難しいアルミニウム合金鋳物の熱処理において、その目的、強化メカニズム、今後の熱処理技術などを説明します。

1. アルミニウム合金鋳物への熱処理の目的

アルミニウム合金鋳物の熱処理は、機械的性質の向上のため施されることが多いです。

機械的性質とは、引張、圧縮、伸びなどの力学的特性を意味します。構造部材において、これら力学的特性が上がればその分だけ軽量化できますので、設計上のメリットを享受できます。

その他、残留応力の除去、寸法安定化のために熱処理されることもあります。

2. 熱処理用語の説明

以下にアルミニウム合金鋳物の熱処理において使われる用語を説明します。

すべてを覚えていただく必要はありません。ダイカスト、アルミニウム鋳物を扱う方はひとまず、T5処理、T6処理、溶体化処理、人工時効処理を覚えていただければ問題ないかと思います。

2.1 調質

材質を変える目的でおこなう処理を調質(ちょうしつ)といいます。熱処理は調質に分類されます。アルミニウム合金鋳物に使われる調質記号はFとTになり、Fは処理していないもの、Tは熱処理したものになります。

熱処理の指示方法には例えば以下が挙げられます。その他、注記に熱処理方法を指示することがあります。

- AC4CH-T6:AC4CHにT6処理を施したもの

- ADC12-T5:ADC12にT5処理を施したもの

- ADC12-F:ADC12に熱処理を施していないもの(熱処理をしてはならない、という意味でも使われます)

2.2 溶体化処理

「溶体化処理とは過飽和固溶体を生成させる熱処理工程」

というのが学術的に正しいのですがわかりにくいですよね。

アルミニウム合金鋳物の溶体化は、材料の温度をあげて析出物の基となるMg、Cuなどを強制的にマトリックスに固溶させることです。具体的には、材料の温度をあげて固溶体をつくり、その後急冷させます。このときの急冷がポイントです。ゆっくり温度を下げると溶質原子が粗大に析出してしまうので、急冷によって強制的に原子状態で固定させるようなイメージになります。

溶体化処理温度は共晶温度直下の温度となることが理想です。しかし、合金成分によって共晶温度が変わりますので温度設定には注意が必要です。

1.3 人工時効処理

人工時効処理は、過飽和固溶体から析出を起こさせる熱処理工程のことです。

鋳造業界では単に時効処理と言われることが多いです。

時効処理を施すと、析出物によって転位の移動が抑制されるため、材料強度が上がります。

下図はアルミニウム合金の時効曲線の模式図です。時効の状態によって、亜時効、ピーク時効、過時効に分類されます。最高硬さ到達前を亜時効、最高硬さをピーク時効、最高硬さ後を過時効といいます。

「お、亜時効で使ってんじゃん」なんて言えるようになると通かもしれません。

合金によって溶質元素は異なりますので、生成される析出物が異なります。Mgを含有しているとMg2Si系(β相)、CuですとAl2Cu系(θ相)の析出物が形成されます。鋳造合金はAl-Si合金を基本としますので、Al-Si-Cu-Mg系(Q相)の析出物が優先的に生成します。実用合金であるアルミニウム合金鋳物は多くの元素が含有した多元系ですので、析出現象は極めて複雑です。

意図して熱をかけるため、人工時効と正式には言われます。

2.4 T4処理

T4とは「溶体化処理後、自然時効した状態」をさします。

この状態にすることをT4処理といいます。自然時効とは室温で放置することですので、厳密には間違いですが溶体化処理をT4処理ということもあります。

2.5 T5処理

T5とは「高温の製造工程から冷却後、人工時効処理した状態」をさします。

人工時効処理をすることをT5処理といいます。したがって、T5処理=人工時効処理となります。

条件にもよりますがダイカストの場合、わずかに強度及び硬さがあがります。

2.6 T6処理

T6とは「溶体化処理後、人工時効した状態」をさします。

すこし乱暴ですが、T4処理とT5処理を合わせたものがT6処理になります。下図はアルミニウム合金鋳物における代表的な熱処理チャートです。これをみていただくとその関係がわかりやすいかと思います。

T4処理で過飽和固溶体をつくり、T5処理で微細な析出物を析出させます。これによりT6処理は大きな強度向上が見込めます。T6処理は過飽和固溶体を十分に形成できるため、T5処理単体よりも強度向上代が大きくなります。

強度が上がれば伸びが下がり、強度が下がれば伸びが上がる、材料にはトレードオフの関係が一般的です。しかしながら、Al-Si系合金鋳物のT6処理は違います。例えばアルミホイールに使われるAC4CHにT6処理を施すと、耐力と伸びのいずれも向上します。これは溶体化による共晶Siの粒状化に起因します。

注意する点として、T6処理によるひずみ生成があります。T6処理はクエンチ(急冷)により製品がひずみやすいため、製品形状及び形態に注意が必要です。

2.7 T7処理

T7とは「溶体化処理後、過時効した状態」をさします。

人工時効の処理温度を上げる、処理時間を長くすることで過時効状態にして処理します。T6よりも強度は下がりますが、あえてこの状態で使うことがあります。例えば、熱疲労と言われる低サイクル疲労では、伸びが疲労寿命を支配しますので、エンジン材料はT7処理されることがあります。

以下リンクは当社代表が学生時代に執筆したものです。エンジン材料の熱疲労現象を調査した内容となっています。手前味噌で恐縮ですが、ご一読いただけると幸いです。

2.8 バーニング

溶体化処理時に共晶融解してボイドとなることをバーニングとよびます。孔があいた状態になりますので機械的性質が著しく下がります。合金成分、処理温度によってバーニングは生じます。

2.9 ブリスター

溶体化処理によって製品が膨れることをブリスターとよびます。溶体化処理中は、材料が高温になるため軟化します。同時に材料中に含まれるガス成分が膨張します。膨張する力が材料強度を上回るとブリスターが形成されます。

2.10 黒色化(変色)

熱処理によって鋳肌が黒色化することがあります。「変色した」と言われることもあります。黒色化は意匠が求められる場合は不良と判定されます。

3. 熱処理によるアルミニウム合金の強化メカニズム

用語説明の項の繰り返しになりますが、アルミニウム合金鋳物は時効析出によって強度が向上します。析出物によって転位の移動が抑制されることで強度が上がる、というのが強化メカニズムですが転位という言葉が難解ですよね。物質の変形は原子が移動することで生じるのですが、この移動を析出物が妨げる、つまり動き難くするので強度があがります。なんとなくご理解いただけたでしょうか。

ちなみに析出は、合金中の過飽和固溶体から別の固相が形成される現象のことです。これは溶質原子の固体拡散による拡散相変態といえます。状態図と標準生成自由エネルギーによってこれを説明できるのですが、こちらも極めて難解です。ですので、

「アルミニウムという固体の中に析出物という固体が生成する」

と覚えていただければひとまず問題ないかと思います。

アルミニウム合金の強化は熱処理単独でできるのではなく、材料から鋳造と熱処理前の工程が重要となってきます。こちらを模式的に表すと以下のようになります。

01

材料

AlにMg、Cuなどの強化元素を添加して熱処理型合金をつくる

02

溶解

熱処理型合金を溶かす

03

鋳造

鋳造して熱処理型合金を固める

04

溶体化

析出の基となる過飽和固溶体をつくる

05

時効

析出物を生成させて強くする

ダイカストの場合、鋳造時に急冷がかかりますので、ある程度の過飽和固溶体が形成されます。そのためダイカスト後にT5処理をかけると、多少の強度アップがみられます。また、ダイカストはガス含有が多く、ブリスター不良となるために溶体化処理(T6処理)を一般的に施せません。

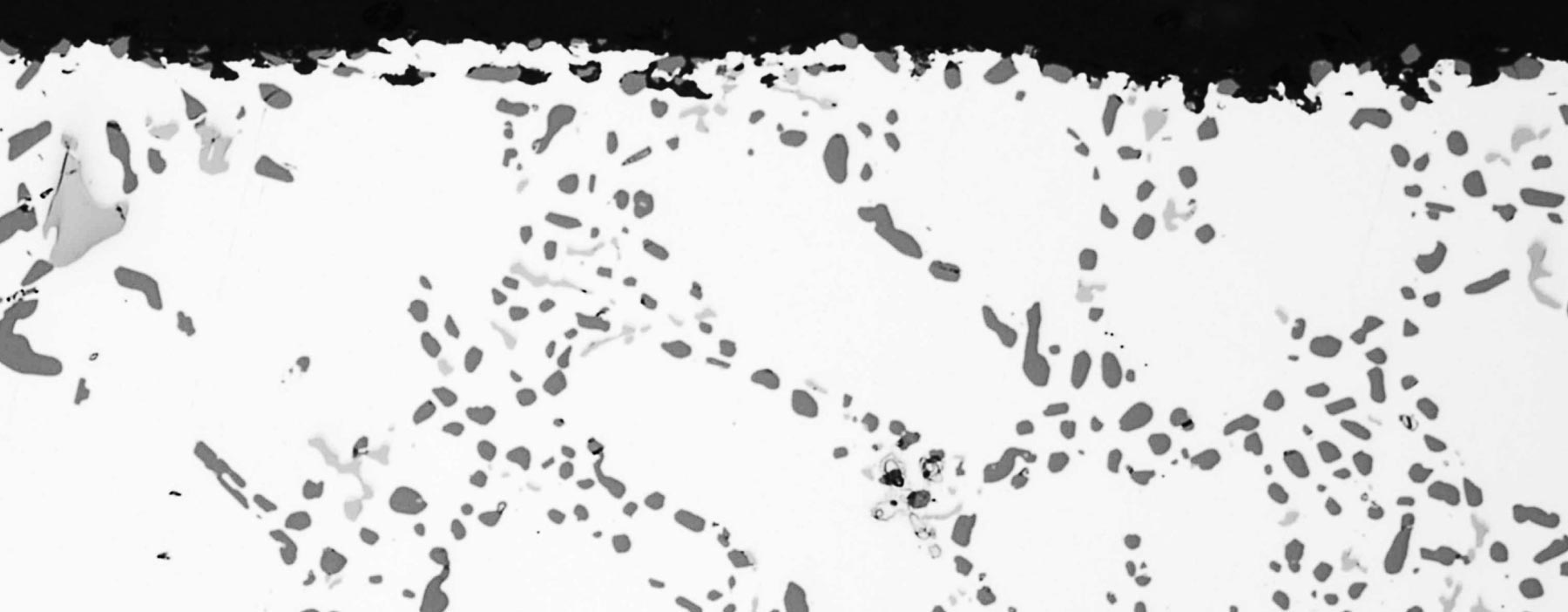

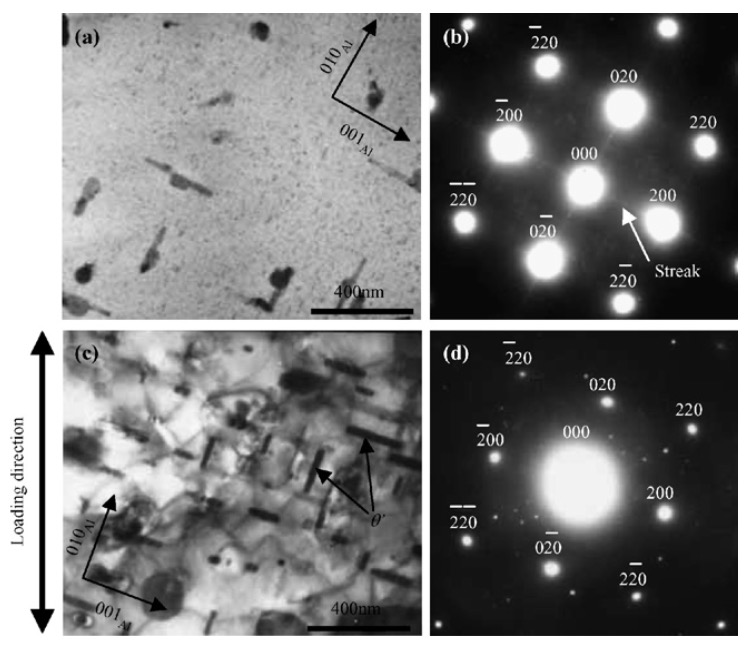

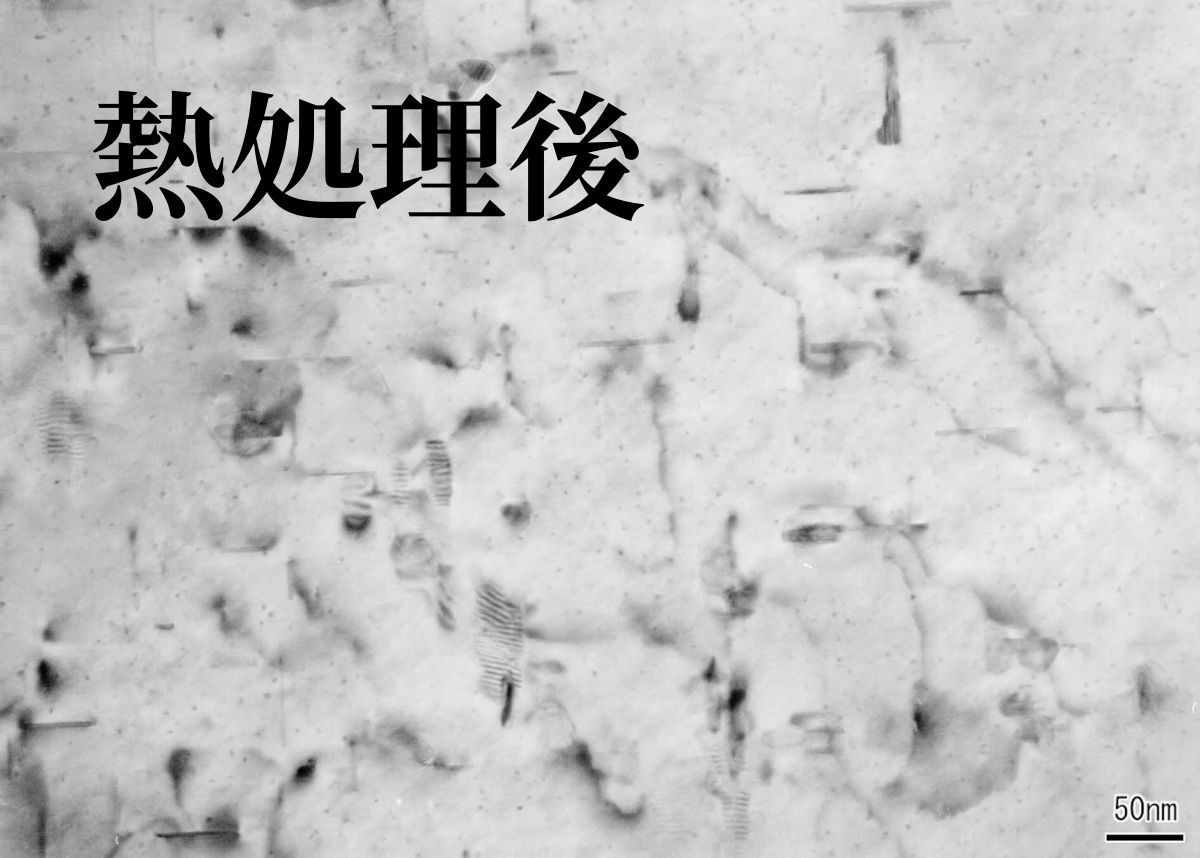

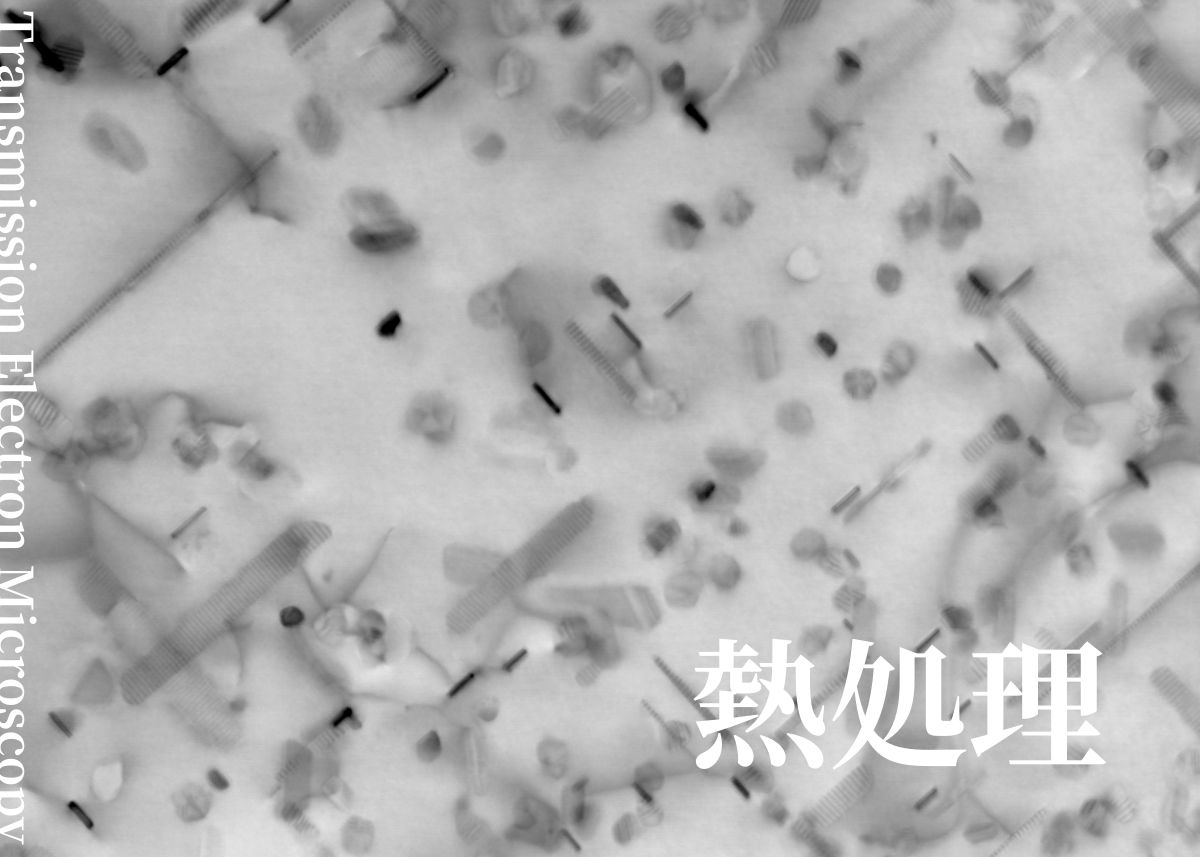

参考にADC12ダイカストのTEM画像を記載します。熱処理前には見られなかった析出物ですが、熱処理後(T5処理後)には析出物がみられます。こうしたナノオーダーの微細な析出物によってアルミニウム合金の強度は決まります。

TEMとは透過型電子顕微鏡の略です。析出物はナノオーダーのものですので、数百万倍の倍率で観察できる特殊な顕微鏡が必要になります。ダイカスト、アルミニウム鋳物のこうした析出組織は未だ未解明な部分がある学術領域となっています。

4. アルミニウム合金と鋼の熱処理の違い

「鉄とアルミの熱処理って同じじゃないの?」

と稀に相談をいただきます。かなり違います。アルミニウム合金は拡散相変態、鋼は無拡散変態(マルテンサイト変態)に分類され、熱処理の強化機構が異なります・・・と、これを語りだすと長くなりますので割愛して、熱処理の違いを極力シンプルに説明します。

金属の強化機構は、実は4つだけです。固溶強化、転位強化、析出強化、粒界強化の4つに分類されるのです。

アルミニウム合金は主に析出強化によって強度をあげます。1つの強化機構です。

鋼は主にマルテンサイト変態によって強度をあげます。マルテンサイト変態は4つすべての強化機構が含まれています。

アルミニウム合金にも粒界強化をさせたりできるのですが、熱処理によって簡単にできるのは析出強化のみになります。他方、マルテンサイト変態は熱処理でさまざまな強化機構を織り込むことができます。これらが決定的に違うのです。

5. アルミニウム合金の熱処理条件

熱処理条件は鋳物の状態、合金成分、そして熱処理炉によって異なります。軽金属学会発行のアルミニウムの組織と性質によれば、AC4CHの熱処理条件は以下のようになります1)。

- T5(AC4CH): 225℃×5時間

- T6(AC4CH): 535℃×8時間 + 155℃×6時間

その他、代表的な合金のT5、T6の熱処理条件に関して、以下リンク先にまとめました。ぜひご覧ください。

6. 今後の熱処理技術 | 熱処理の時短

熱処理のようなエネルギーを使う製造工程には、これまでも逆風が吹いていました。そして「2050年カーボンニュートラル!」と日本政府から宣言2)されて以降、さらに風速は増し、すでに暴風のようになっています。しかしながら、熱処理は材質を変化させることができ、設計次第では製品サイクルの中でのCO2を減らすことが可能です。

自動車において、高強度化ができれば軽量化が可能となります。これは実使用時のCO2を減らすことと同義です。例えば、ハイドロアルミのHirschさんは以下のように述べています2)。

100 kg saved on the mass of a car can save about 9 grams of CO2 per kilometer, so a reduction of vehicle mass is mandatory, as the most effective measures to reduce CO2 emission and at the same time maintain performance, driving quality and —most of all— safety.

自動車の100kgの軽量化は、9g-CO2/kmの低減になると指摘しています。CO2低減も重要ですが、使うエネルギーが減ればバッテリーを小さくすることもできますので、自動車全体としてメリットを享受できるでしょう。したがって、熱処理は今後も必要とされる技術かと考えています。

少しでも熱処理によるCO2排出を抑制するため、これまでも熱処理の時短が検討されています。溶体化処理に8時間1)かかっているのであれば、時間を50%以下に短縮することも可能です。材質、設備、条件など、複合的に考える必要がありますので、ご相談いただければ幸いです。

Contact

鋳造に関する問題、課題、お気軽にご相談ください。

お問い合わせはこちらより承っております。

出典

1) アルミニウムの組織と性質, 軽金属学会(1991)

2) 環境省

3) J. Hirsch, Materials Transactions, 52(2011), 818

Articles

2022.10.18

鋳造品のベンチマーク調査

ダイカスト品及び鋳造品のベンチマーク調査の紹介ページです。アルミニウム鋳造品の材料成分、鋳造⼯法、熱処理、接合、設計思想などを分析及び推定してベンチマークを実施します。

2023.05.03

工程設計支援

ダイカスト及び鋳造工程の設計支援サービスの紹介ページです。良い工程から良い製品が製造される。クライアントの「こうしたい」「ああしたい」「こうなったらいい」を支援いたします。

2023.05.03

鋳造教育

鋳造教育に関する紹介ページです。クライアント企業のご要望に沿った教育カリキュラムを作成し、効果的な教育プランを提供します。鋳造の歴史から始まり最新の技術トレンドまで、社外の目線から見た鋳造教育を実施いたします。