2023.10.30

低圧鋳造の特徴とメリット

概要

シリンダヘッド、アルミホイール、そしてサブフレーム、低圧鋳造法は自動車産業になくてはならない工法といえます。そんな低圧鋳造法について、原理、メリット&デメリット、歴史、鋳造に用いられる合金、そして最近の流行りに関して説明します。

1. 低圧鋳造とは

低圧鋳造とは、低いガス圧力により溶湯を鋳型に鋳造する方法です。

品質及び生産性が良いことから、自動車部品に多く用いられています。自動車のシリンダヘッドをはじめ、高い品質が要求されるアルミホイール、サブフレームなどに低圧鋳造法は用いられています。

英語では"Low Pressure Die Casting"が正式名称です。低圧金型鋳造ですね。日本では低圧鋳造のことを"LP"と呼ぶこともあります。

低圧鋳造法の模式図を以下に示します。この模式図を確認いただきながら、以下の低圧鋳造の順序をみていただけるとどのような工法か理解できるかと思います。

- 密閉されたるつぼ内の溶湯にガス圧力(0.01~0.08MPa)をかける

- 溶湯はストークを通って上昇して鋳型へ注湯される

- 湯口部が凝固をしたら加圧を停止してストーク内の溶湯をるつぼへ戻す

- 製品部が凝固した後に鋳型から製品を取り出す

溶湯の移送の仕組みは昔ながらの給湯ポットです。電動じゃないタイプの手で押すやつ、といえばわかるかもしれません。加圧して給湯する仕組みは原理的にはアレです。

2. 低圧鋳造法のメリット&デメリット

一般的な低圧鋳造のメリットとデメリットは以下になります。

メリット

- ガス巻き込みが少ない

- 製品歩留まりが良い(90~95%)

- 自動化し易い

デメリット

- 酸化物が生成し易い

何を基準に比較するかでメリット、デメリットは変わります。そのため、ダイカスト、重力鋳造、そして低圧鋳造の3つを以下に比較してみました。個々のチャンピオンデータがあるので必ずしも表の通りにはなりませんが、おおよそこのような認識で問題ありません。

| ダイカスト(HPDC) | 低圧鋳造(LPDC) | 重力鋳造(GD) | |

|---|---|---|---|

| 内部品質 | △ | ○ | ◎ |

| 外観品質 | ◎ | ○ | ○ |

| 寸法 | ◎ | ○ | ○ |

| 鋳造サイクル | ◎ | △ | △ |

| 製品歩留まり | ○ | ◎ | △ |

| 設備投資 | △ | ○ | ◎ |

3. 低圧鋳造法の歴史

低圧鋳造は1910年頃に欧州で考案された鋳造技術です1)。ゆうに100年以上の歴史があります。歴史があるということはそれだけ優れた工法ともいえます。こうした技術の発明というか発想というか、そこに行き着くまでにどんな思考だったのか、興味深いですね。ちなみに技術の起源を辿ると欧州発であることが多いです。

自動車産業においては、1950年頃から低圧鋳造法が用いられるようになります。オーストリア、ドイツ、アメリカの企業が続々と低圧鋳造法を採用しました。日本では1961年に東京軽合金が開発を着手し、実用化に成功しています。

低圧鋳造品の国内第一号は、空冷2サイクルのシリンダヘッドと言われています。低圧鋳造法は、砂型の重力鋳造と比較して寸法精度、意匠性が良いのでシリンダヘッドへの採用が増えることになりました。

1972年頃から自動車のアルミホイール製造に低圧鋳造法が採用されるようになります。生産規模はさらに拡大することになりました。アルミホイールの合金には、AC4CH(A356)といったプレミアムな合金が採用されています。自動車を運転中に車輪が壊れたら大変なことになりますので、材料と工法のセットで開発が進められたことでしょう。

4. 低圧鋳造に用いられるアルミニウム合金

低圧鋳造に用いられるアルミニウム合金は、JISでいうところのAC4CH、AC4C、AC4B、AC2Bあたりが代表となります。参考に化学成分を以下表に記載します。

| 化学成分, 質量% | ||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 合金名 | Cu | Si | Mg | Zn | Fe | Mn | Ni | Ti | Pb | Sn | Cr | other |

| AC4CH | ≦0.10 | 6.5 ~7.5 |

0.25 ~0.45 |

≦0.10 | ≦0.20 | ≦0.10 | ≦0.05 | ≦0.20 | ≦0.05 | ≦0.05 | ≦0.05 | other |

| AC4C | ≦0.20 | 6.5 ~7.5 |

0.20 ~0.40 |

≦0.3 | ≦0.5 | ≦0.6 | ≦0.05 | ≦0.20 | ≦0.05 | ≦0.05 | ≦0.05 | other |

| AC4B | 2.0 ~4.0 |

7.0 ~10.0 |

≦0.50 | ≦1.0 | ≦1.0 | ≦0.50 | ≦0.35 | ≦0.20 | ≦0.20 | ≦0.10 | ≦0.20 | other |

| AC2B | 2.0 ~4.0 |

5.0 ~7.0 |

≦0.50 | ≦1.0 | ≦1.0 | ≦0.50 | ≦0.35 | ≦0.20 | ≦0.20 | ≦0.10 | ≦0.20 | other |

今後はAC4CHのような高靭性材料の需要が高くなると想定しています。この理由は自動車の軽量化にあります。EVはICEと比較して重くなりますので、電費、衝突安全性を確保するためにさらなる軽量化が求められています。この課題を達成するために、形状による剛性が得やすいアルミニウム鋳造が注目されているのです。

そんな車体部品にも適応できるAC4CHについて詳細に説明したのが以下リンクです。お時間許せばご覧ください。

5. 最近の流行り

低圧鋳造の世界も大型アルミ鋳物への関心が高くなっています。

といいますか2010年代からその関心は高かったように思います。写真はGIFA2023のkurtz ersa社ブースで展示されていた低圧鋳造機です。でかいです!

でかいのもすごいのですが、それよりも炉の考え方がいいですね。デメリットにも記載した通り、低圧鋳造の弱点は酸化物です。それを解決するために彼らは溶湯処理をできるように設備側を工夫しています。対して日本は・・・というと不安になるような炉を最近目にしますので「大丈夫か、日本」と思ってます。

さて、kurtz ersa社のモットーは"THINK BIG"だそうです。このモットーからでてきた答えが低圧鋳造でのギガキャストとのこと。ギガキャストというパワーワードは、彼らの顧客である自動車メーカーにとって興味深く、それに対応することをミッションとしているようです。軽量化は今も昔もモビリティの課題ですからね。

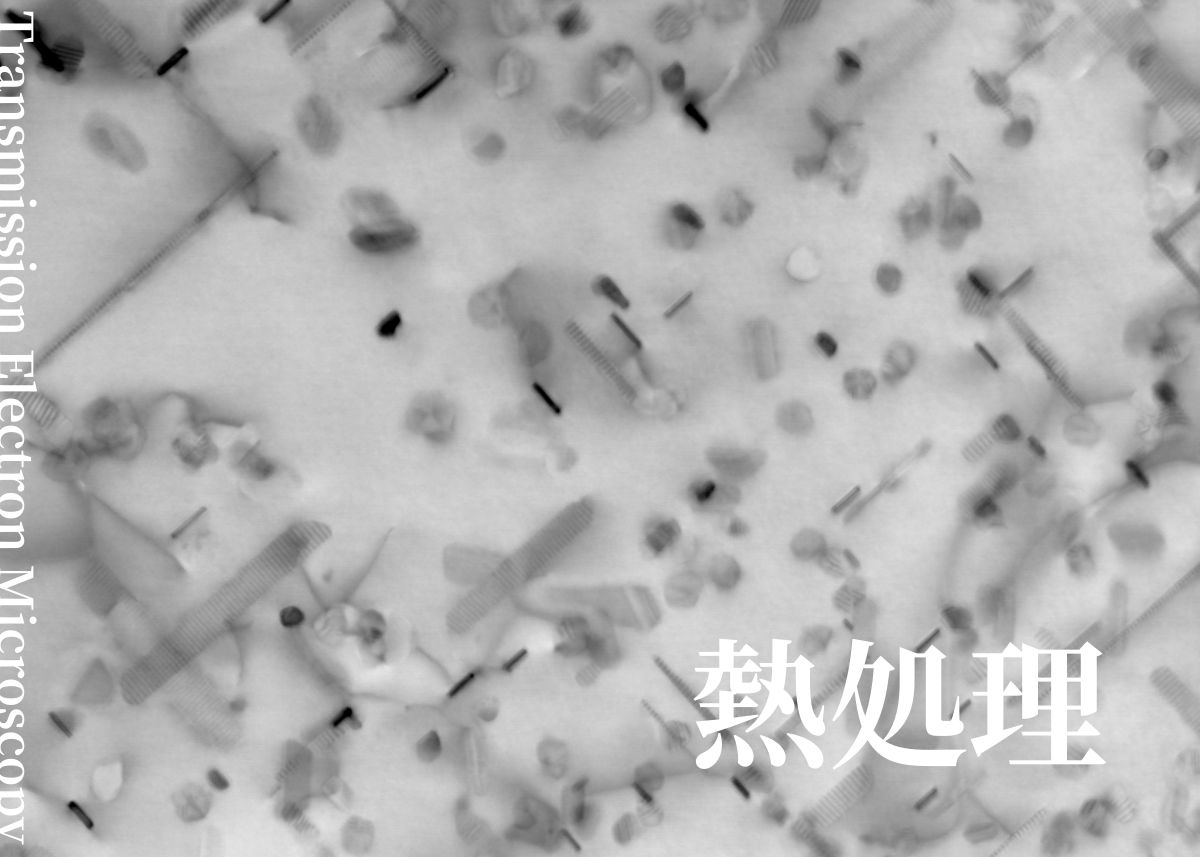

写真はkurtz ersa社の低圧鋳造機を用いて作られたリアサブフレームです。この部品はAl-7%Si-0.3%Mg、つまりAC4CHが用いられています。熱処理にはT6処理が採用されています。これで耐力220MPa以上、伸び7%以上ということですので、いい感じの品質です。

低圧鋳造に関して、原理、メリット&デメリット、合金、そして歴史について簡単に説明しました。また、最近の流れ、今後の動向についても少々述べています。いかがでしょうか。低圧鋳造は今後も主役を張れる工法ですので、理解していただけると幸いです。

出典

1) 臼井, 鋳造工学, 72(2000), 822

Articles

2023.04.23

テスラのダイカスト技術メガキャスティング【ギガプレス】

テスラの新しいダイカスト技術ギガプレス。イタリアのイドラグループがダイカストマシンを製造し、テスラが車体用フレームを製造されています。ギガプレスでつくられるもの、メリット・デメリットについて、詳しく紹介します。

2023.03.12

テスラのダイカスト用アルミニウム合金

テスラのギガプレスで使われている材料について、鋳造エンジニアの視点で解説します。テスラモデルYのアンダーボディは、アルミニウム合金でできています。特許明細、実物の成分分析結果をベースに設計的な考え方まで詳述します。

2023.05.02

アルミニウム合金鋳物の熱処理【T5/T6】

アルミニウム合金鋳物には、機械的性質の向上のために熱処理をされることがあります。T5、T6、時効、溶体化と小難しいアルミニウム合金鋳物の熱処理について、その目的、強化メカニズム、今後の熱処理技術などを詳述します。