2023.10.25

ADC12の材質と特徴

概要

ADC12とは、アルミニウムダイカストに使用される合金のひとつです。このアルミニウム材料は、材料費がリーズナブルであること、鋳造性が良いこと、切削性が良いことから、日本のダイカスト業界で最も多く使用されています。日系企業の海外進出に伴い、国際的にも広く使用されています。

本記事では、ADC12の材質と特徴について詳しく紹介します。

1. ADC12の化学成分と材質

ADC12はJISで規定された合金です。

JIS H 5302アルミニウム合金ダイカストにおいて、化学成分が規定されています1)。

| 化学成分, 質量% | ||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 合金名 | Cu | Si | Mg | Zn | Fe | Mn | Cr | Ni | Sn | Pb | Ti | Al |

| ADC12 | 1.5~3.5 | 9.6~12.0 | ≦0.3 | ≦1.0 | ≦1.3 | ≦0.5 | - | ≦0.5 | ≦0.2 | ≦0.2 | ≦0.30 | 残部 |

Si(シリコン)

Siが多く含有されると、湯の流動性、凝固割れに対してポジティブに働きます。共晶という凝固形態が鋳造性を確保するうえで重要となります。

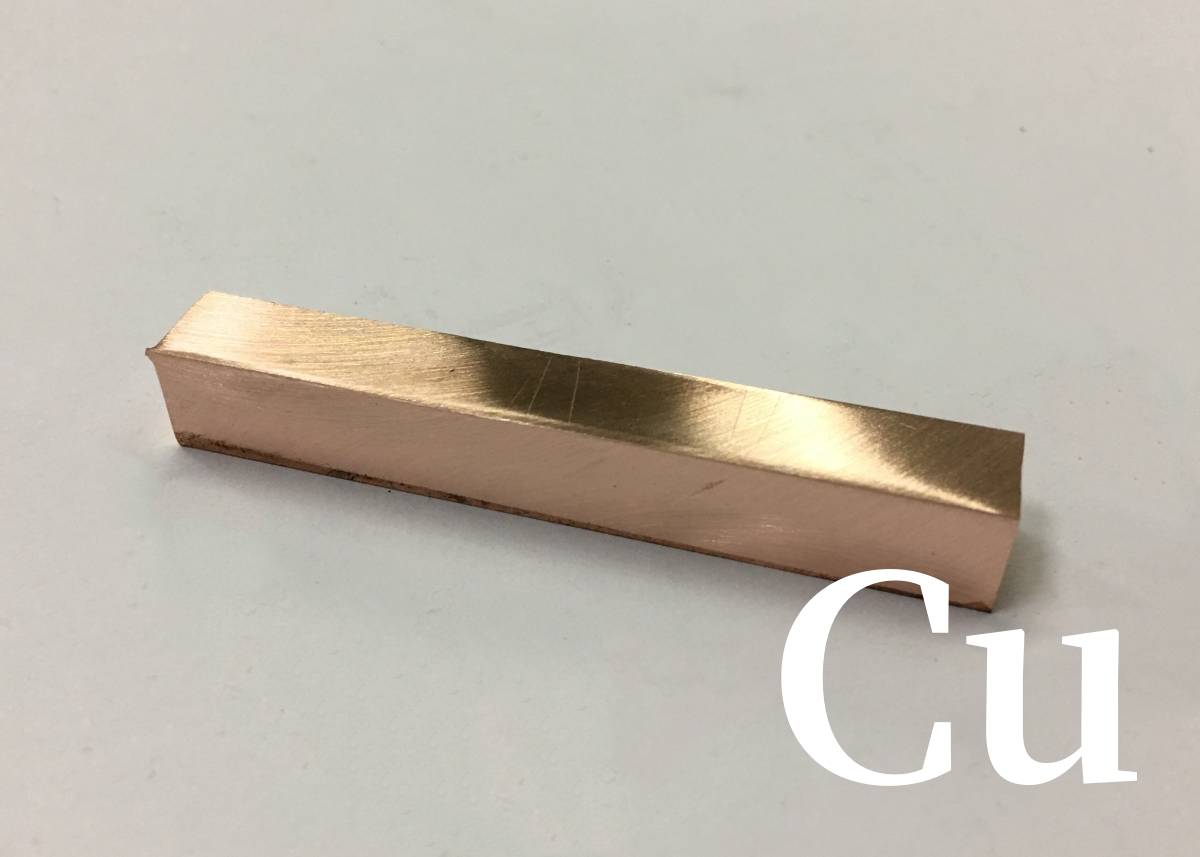

Cu(銅)

Cuは析出強化によって強度を上げる反面、靭性と耐食性を低下させます。通はCuをカッパーと呼びます。

Mg(マグネシウム)

MgもCu同様に析出強化により強度を上げます。ただ、非常に活性な元素であるため、酸化に注意しないといけない元素です。

Fe(鉄)

Feは靱性を低下させるため、その上限が厳しく管理されています。一方で金型の焼付緩和をもたらす元素でもあります。

ADC12はAl-Si-Cu系の合金です。この成分系を基本に、様々な化学成分が含有されることで材質が決定されます。元素には相互作用がありますので、一概に「コレ!」と言えないことも事実としてあります。JIS規格範囲内であっても、入れすぎ、入れなさすぎ、ということが往々にして生じます。生産技術者は、材料成分を俯瞰してみれる能力が必要とされます。

2. ADC12の原材料とリサイクルの関係

ADC12は基本的にスクラップ材から作られます。

ADC12はアルミニウム合金の中でも成分規格の範囲が広い合金です。これは不純物を許容し易いということですので、スクラップから合金をつくることが可能です。一般論としてスクラップは安価ですので、材料費がリーズナブルになるというメリットをADC12は持っていることになります。

「一般論」とあえて書いたことには理由がありまして、最近では新塊とスクラップの価格の逆転がみられることがあります。スクラップの需要が供給を上回るとこうしたことがおこります。法規制であったり、第2元素であるSiの価格の高騰であったりとその原因は様々です。

LCA(ライフサイクルアセスメント)の観点から見ると、ADC12はリサイクル性に優れた材料といえるでしょう。CP(カーボンフットプリント)の面からみても、ADC12は100%近くリサイクル材から製造することができるため優秀です。ただ、強度、腐食などに少々困った部分もあるのも事実でして、それを次項以降に説明します。

3. ADC12ダイカストの用途

日本のダイカスト製品の90%以上にADC12が使われています。

「そんなこと言ったら、ADC12に用途なんてないじゃん・・・」

と言われたら身も蓋もありませんが、ある程度は用途がきめられています。ADC12を使ったダイカスト製品は、積極的に応力がかからないように設計されています。例えば、以下のようなアルミニウム部品へ適用されています。

- トランスミッションケース

- シリンダブロック

- シリンダヘッドカバー

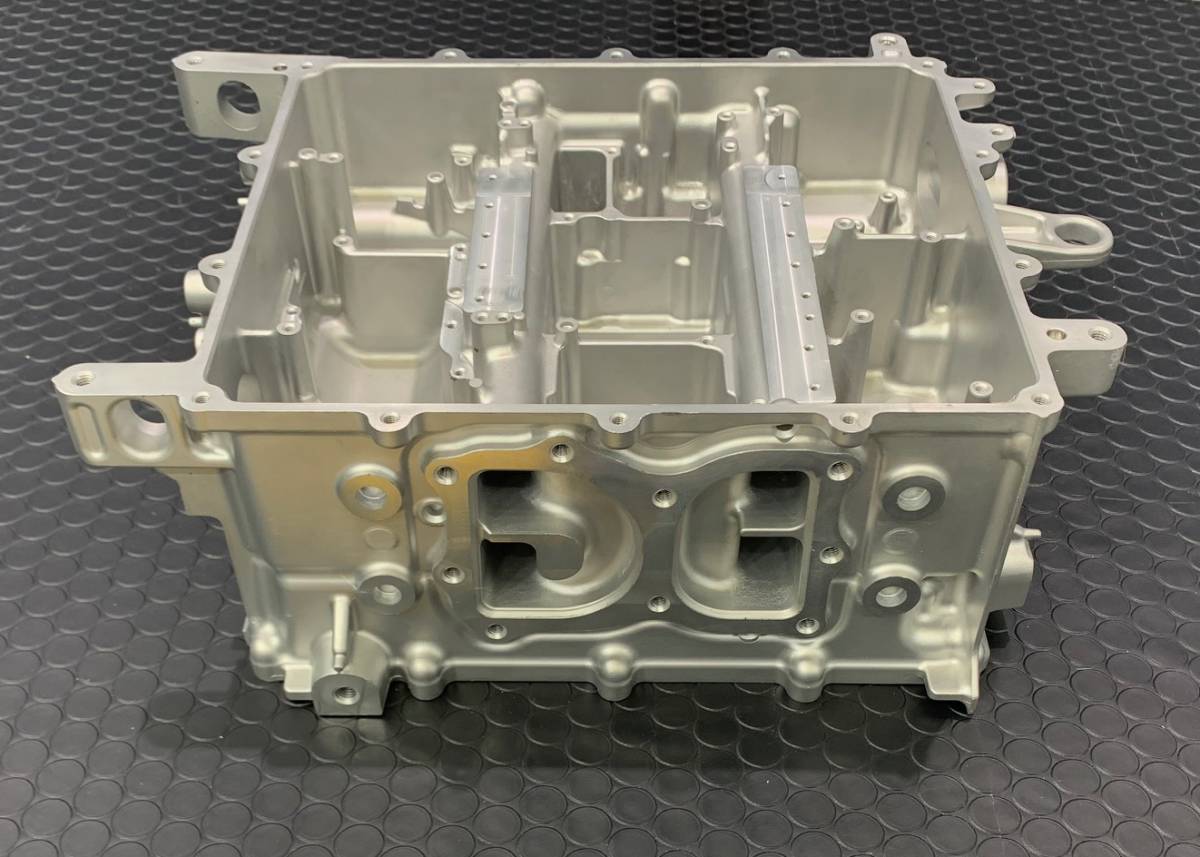

- インバーターケース

ADC12は自動車部品をはじめ、二輪車、農業機器、家電機器などの様々な部品に使われています。エンジン部品や駆動部品には力がかかるように思われますが、低応力となるように設計がされているのが実状です。そうしないと材質的に壊れてしまいます。そのため、自動車用フレーム、自動車用ホイールといった積極的に応力がかかる部品には適しません。

上記リストをみてお気づきかもしれませんが、ADC12の使用用途に多いのは内燃機関自動車向けの部品です。エンジン、トランスミッションでの使用用途が多いため、今後EV化が進むとADC12の使用量は相対的に少なくなると予想しています。前述したとおり、日本のダイカスト製品は90%以上がADC12が使われています。言い換えれば、ADC12に最適化された工程を組まれていることになります。したがって、材料変更が求められた場合に工程変更が課題となるかもしれません。

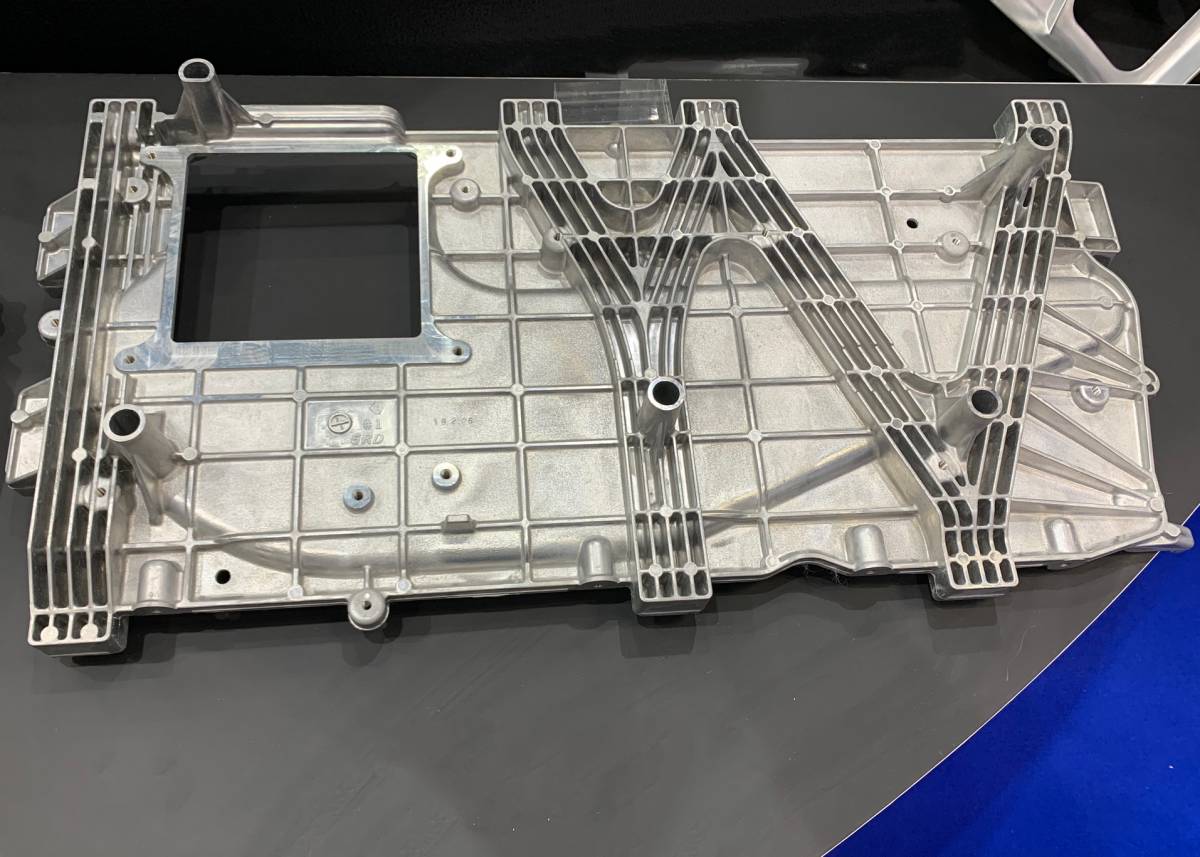

以下の写真の左写真(スマホでは上)はリョービ株式会社で製造された車載用充電器ケース、右写真(スマホでは下)は株式会社アーレスティで製造されたバッテリーフレームです。現在はADC12が大多数を占めますが、今後は製品の要求特性に合わせて異なる材料の使用ニーズが増えると考えています。

4. ADC12の物理的性質及び機械的性質

以下の表にADC12の物理的性質を示します2)。

実はアルミニウム合金の中において、ADC12の熱伝導率はあまりよくありません。純アルミニウムの熱伝導率が236W/m・℃ですので、その半分以下となります。アルミといってもその特性はさまざまですので、材料選定の際はお気をつけください。

| 合金名 | 密度 Mg/m3 |

液相線 ℃ |

固相線 ℃ |

線膨張係数 20℃ x10-6/℃ |

線膨張係数 20~200℃ x10-6/℃ |

線膨張係数 30~300℃ x10-6/℃ |

熱伝導率 W/m・℃ |

縦弾性率 GPa |

|---|---|---|---|---|---|---|---|---|

| ADC12 | 2.70 | 580 | 515 | - | 21.0 | - | 92 | - |

以下の表はADC12の機械的性質を示しています。

ADC12は耐力、引張強さはある程度ありますが、伸びは低いです。またばらつきも大きいことがわかります。硬く、脆い材料と言われる所以です。こうした材料は鋳造欠陥によって割れる場合がありますので、強度的な品質保証が難しくなります。疲労強度も同様でばらつきが大きくなります。したがって、安全率を大きくとるのが一般的です。

| 合金名 | 耐力 MPa |

引張強さ MPa |

伸び % |

硬さ HB |

硬さ HRB |

|---|---|---|---|---|---|

| ADC12 | 157 σ=14 |

228 σ=41 |

1.4 σ=0.8 |

74.1 σ=1.5 |

40.0 σ=1.8 |

ADC12は、構造設計屋の視点からみるととなかなか使い難い材料といえます。意外に思われるかもしれませんが、この合金を使用される場合はかなり低い応力となるように機械設計されています。ダイカストの鋳造品質の悪さが足を引っ張るところがあるのですが、ADC12の材質は必ずしも優れているとはいえないのが実状です。

疲労寿命をプロットしたS-N線図は文献、データベースなどにありますが、実製品と乖離があることが多いです。ADC12ダイカスト品の疲労強度を確保するには、材料、工法の深い知識が必要とされますので採用される際はご注意ください。

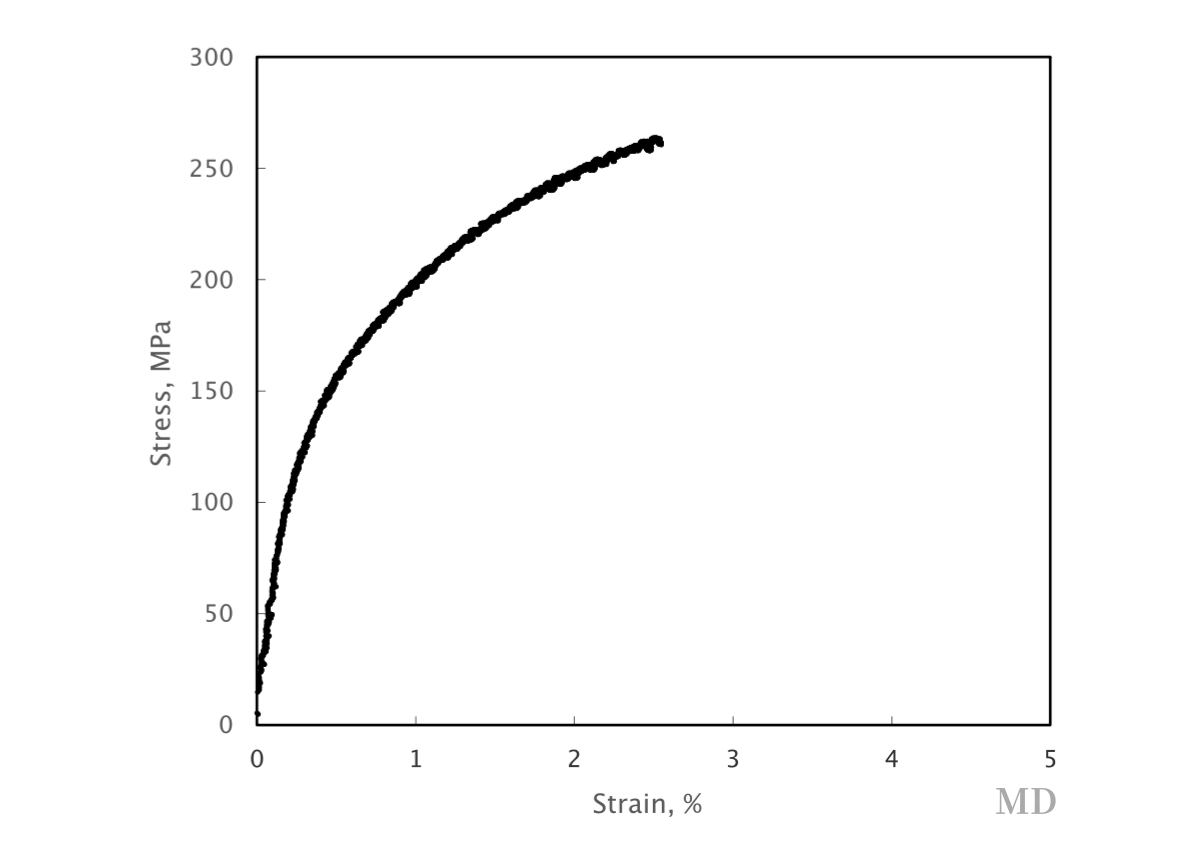

以下リンクはADC12の応力ひずみ線図に関する説明ページです。機械的性質の耐力、引張強さ、伸びに加え、応力ひずみ線図をみるとその材料特性が表よりも理解できるかと思います。ご興味あればご確認ください。

5. ADC12のミクロ組織と材質の関係

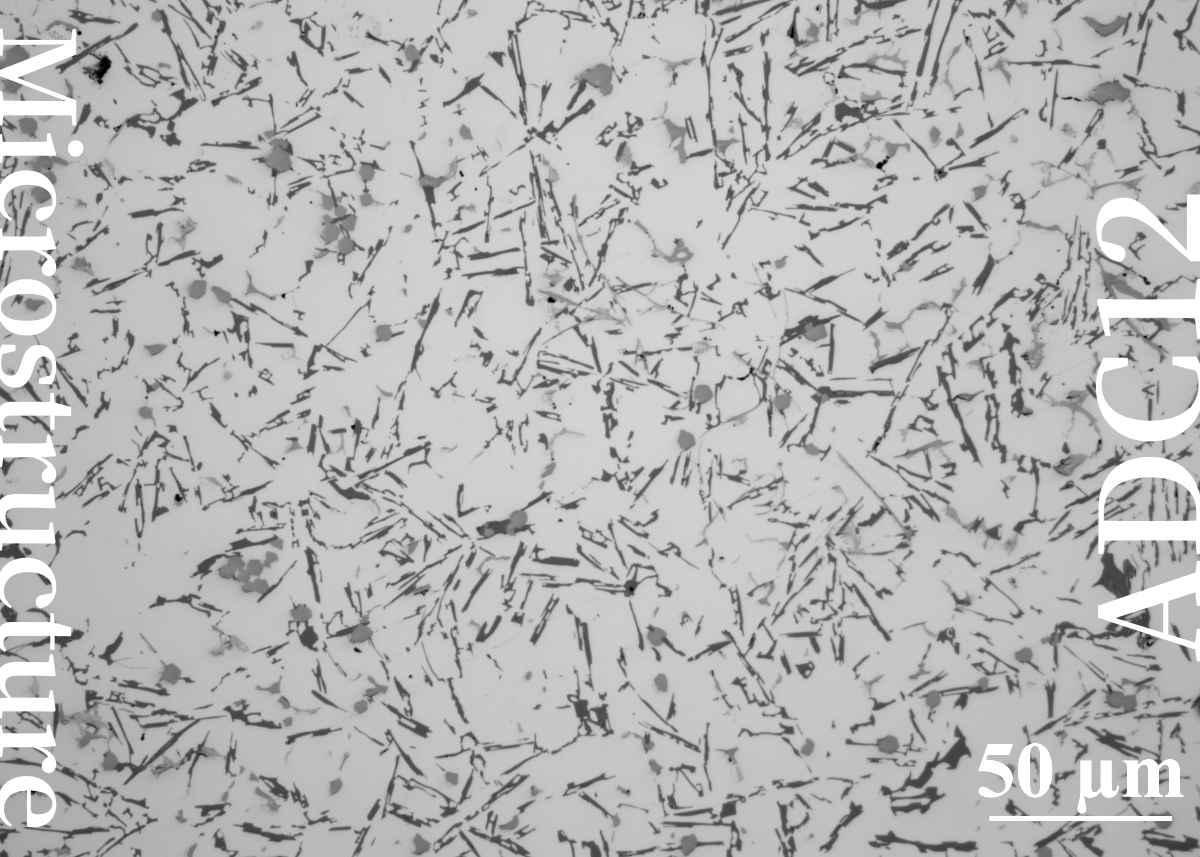

化学成分、工法から製品は形成され、その材質は決定されます。ミクロ組織は材質を決定する設計図です。

そんなADC12のミクロ組織と材質の関係を考えてみましょう。

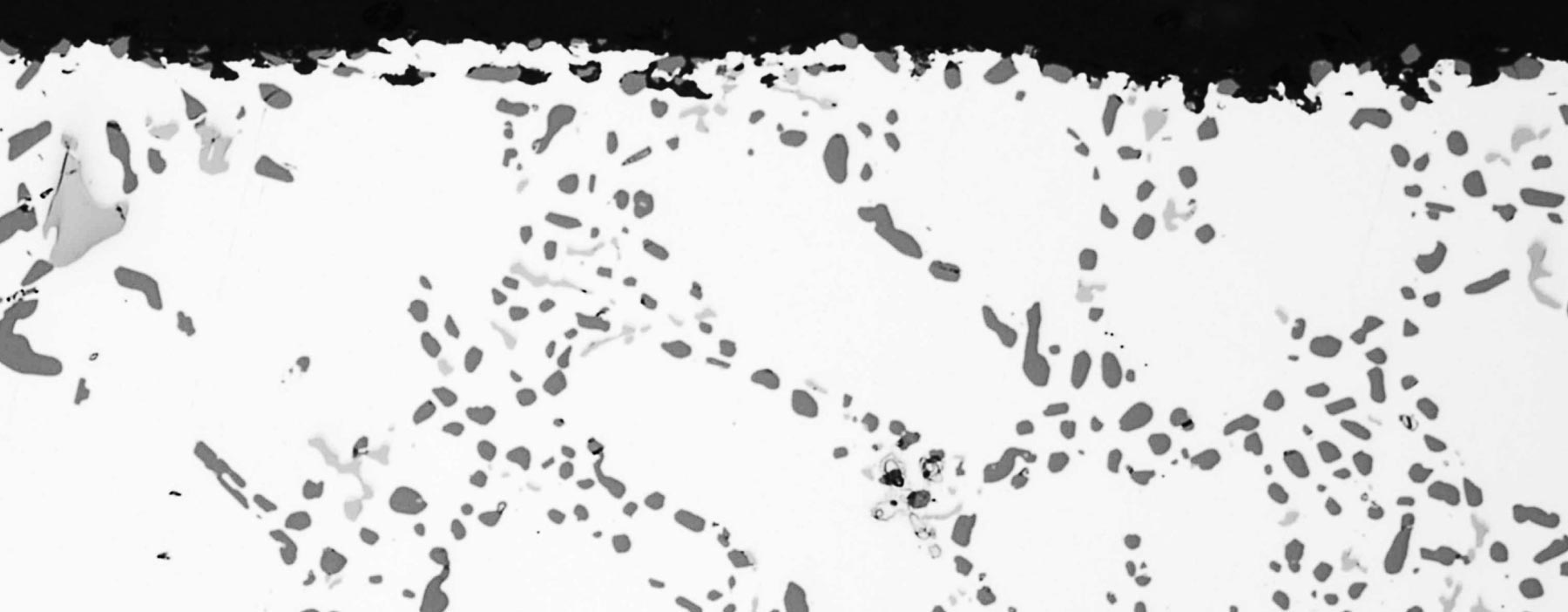

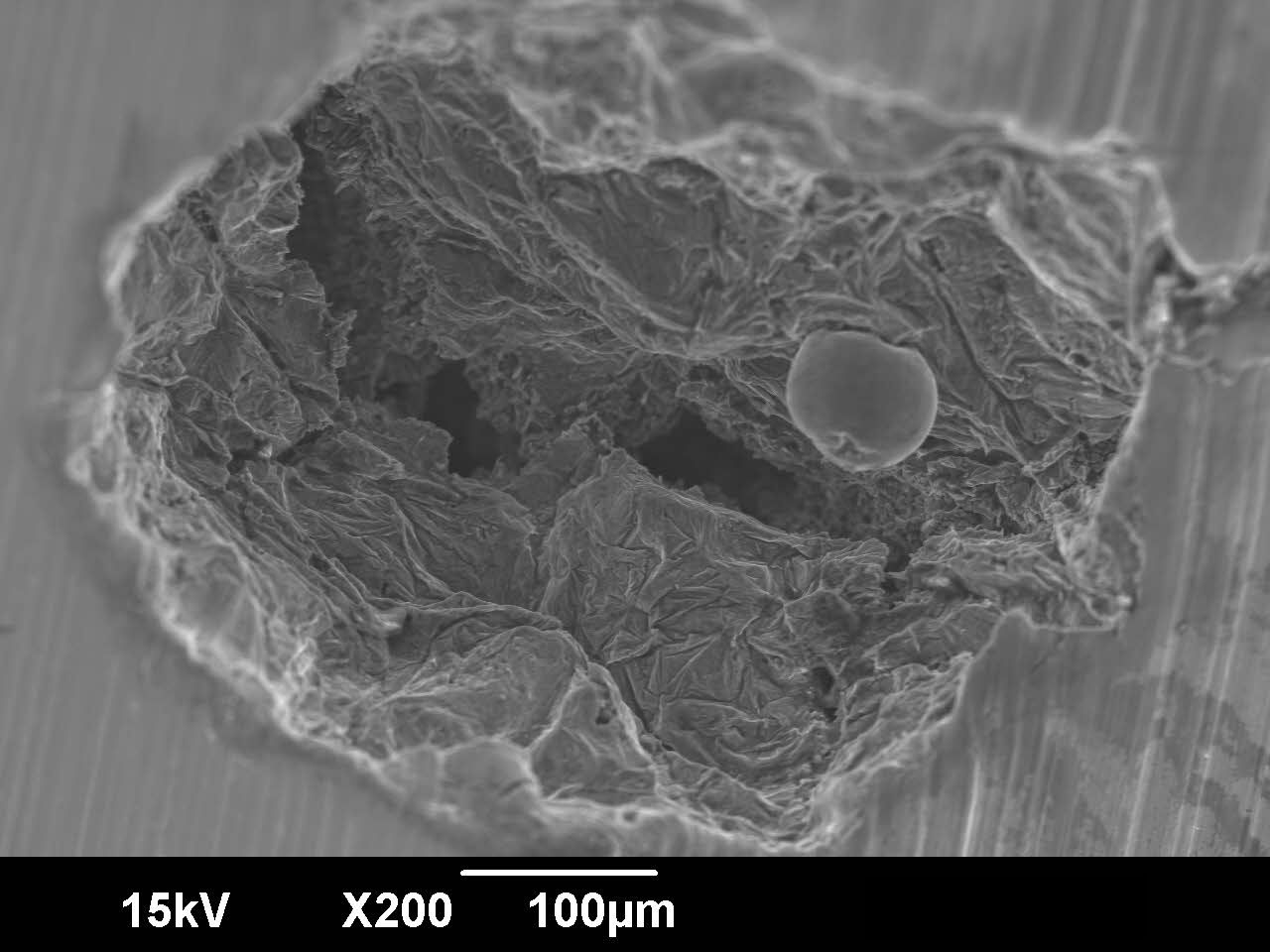

下写真の白い部分がアルミニウム(ほぼアルミニウム)、グレーの部分がSiや金属間化合物、黒い部分は鋳巣です。ほぼアルミニウムの部分はα-Alと言われ、デンドライト成長という特徴的な生成過程を経ます。Siは共晶凝固し、急冷がかかる部位ではロッド状、そうではない部分では板状に結晶が生成します。写真のSiは線状にみえますが、実際には板状です。その他、多くの元素が入っていることがADC12の特徴であり、ミクロ組織はかなり複雑です。

化学成分と凝固の仕方でミクロ組織が決まり、そこから材料の特徴である材質である機械的性質や物理特性が決まります。少々難しいですが、おもしろい世界です。

余談ではありますが、この合金は伸びがでないことと関連して、機械加工時の切削性が良いことが知られています。切粉が連続してでないことから、切削中に切粉が工具や製品に絡むことがありません。ダイカスト製品の切削をメインにされているメーカーから、その他のアルミニウム合金が切削し難いというクレームをよく受けます。普段何をベースとしているかで、加工性の判断が変わるのがおもしろいですね。

6. その他鋳造用アルミニウム合金

ADC1、ADC3、ADC6、Silafont-36、Magsimal-59など、特色のあるアルミニウム合金が世の中にはあります。合金の特性に設計を合わせるよりも、設計に見合った合金を選定するとおもしろいと思います。

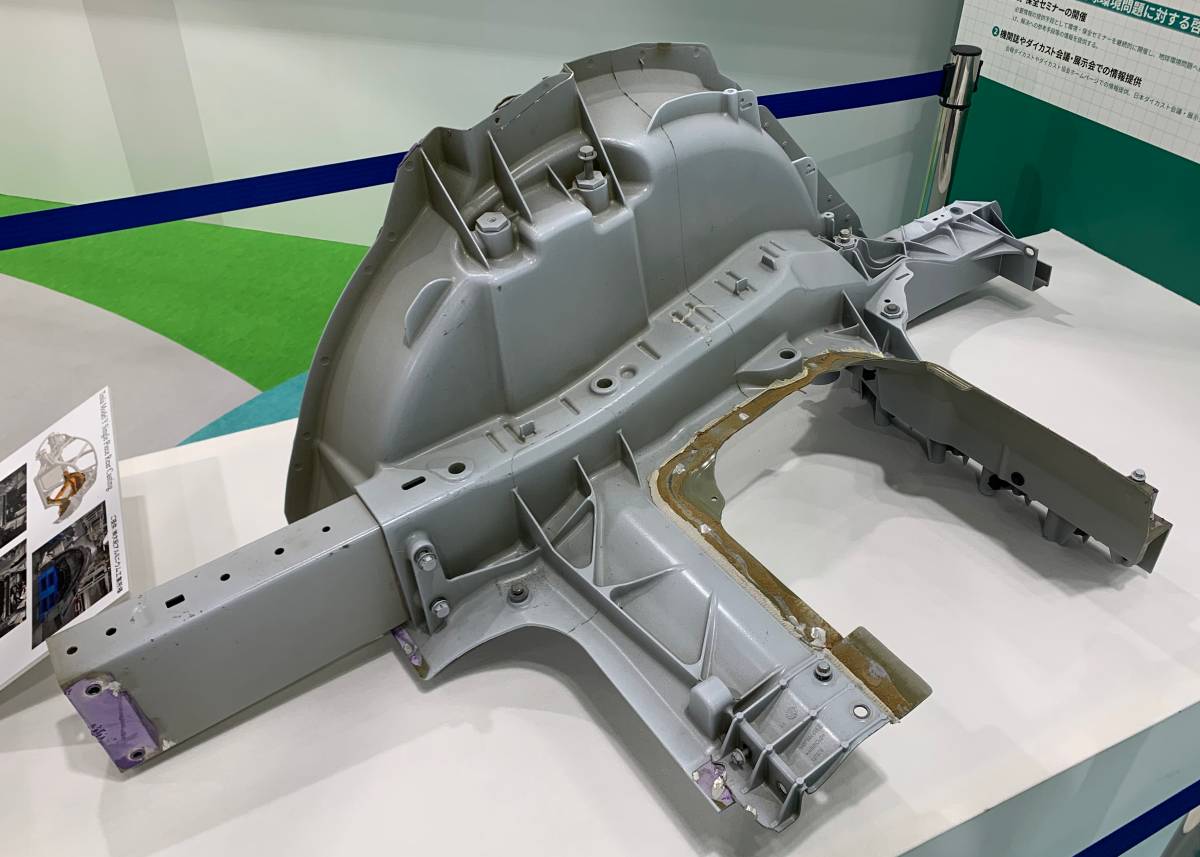

最近では下の写真のような自動車のフレーム部品にも、ダイカストが使われるようになってきています。いわゆるギガキャストというやつですね。しかし、こうした部品にはADC12は使われません。積極的に応力がかかるフレーム部品には靭性が求められるからです。

ちなみに上の写真はテスラのモデルYのシャシー部品です。超大型ダイカストであるギガプレスで作られています。高品質にしようとすると設計的な機能要求は当然のこと、材料、工法、熱処理、後処理など、さまざまな知識が必要になります。以下リンクに特許をベースに材料を解説していますので、よろしければご覧ください。

出典

1) JIS H 5302アルミニウム合金ダイカスト

2) 軽金属学会, アルミニウムの組織と性質(1991)

Articles

2024.03.17

ダイカストの代表的な鋳造不良10種とその対策

ダイカストの特徴は、速度がはやく、圧力が高く、急冷されることにあります。これによって生産性のよいものづくりができるわけですが、品質にとってはプラスとマイナスの因子が混在することになります。このため、ダイカストには鋳造不良が発生しやすいと言われています。そんなダイカストにおける鋳造不良について考えてみます。

2023.05.03

鋳造不良の原因分析

マテリアルデザインのサービスのひとつに、アルミニウム鋳造品の鋳造不良の原因分析があります。鋳造不良ができてしまった原因を解明し、適切な不良対策を提案、実施します。

2023.07.18

ダイカスト(HPDC)の特徴とメリット

ダイカストの特徴とメリットを鋳造エンジニアが解説します。多くの自動車部品、家電部品などがダイカスト工法で作られています。アルミニウム合金をつかったダイカストの特徴、メリット、デメリットのリアルを説明します。